Von zwei auf 100 Mitarbeiter in 30 Jahren, vom Lohnfertiger zum Komplettlieferant im Anlagenbau – das ist die Geschichte der Heinz & Feld GmbH aus Saarwellingen. Seit seiner Gründung im Jahr 1985 beliefert das Unternehmen Kunden in der Automobilzulieferindustrie und Medizintechnik mit Präzisionsgeräten, Werkzeug und Sondermaschinen. Die beiden Gründer schafften es, durch Fleiß, unternehmerisches Geschick und Weitblick, ihr Unternehmen nicht nur kontinuierlich zu erweitern, sondern auch schwere Wirtschaftskrisen erfolgreich zu überwinden.

Zu dieser Erfolgsgeschichte haben CNC-Softwarelösungen von Coscom seit über 20 Jahren erheblich beigetragen. Mit ihrer Hilfe konnte Heinz & Feld die Programmier- und Bearbeitungszeiten senken, die Ausschussquote fast gegen Null reduzieren, die Produktqualität steigern und die Liefertermintreue dank mehr Flexibilität in der Fertigung kontinuierlich verbessern.

„Die Initialzündung, unsere Fertigungsprozesse komplett auf den Prüfstand zu stellen, kam plötzlich und völlig unerwartet: Im Jahr 1992 hatten wir im Maschinenbau eine Riesenrezession. Dennoch wollten wir keine Mitarbeiter entlassen, denn wir hatten unser Team und damit unser gesamtes Fertigungs-Knowhow mühsam über viele Jahre aufgebaut“, so beschreibt Firmengründer und Gesellschafter Erich Feld den Einstieg seines Unternehmens in die prozessoptimierte, IT-unterstützte Fertigung.

„Um die Fixkosten dennoch zu reduzieren, entschlossen wir uns, den Maschinenpark zu konsolidieren und damit zugleich im 2- statt 1-Schicht-Betrieb für eine bessere Auslastung zu sorgen“, so Feld weiter. „Damit war auch klar: Über kurz oder lang wird im CAM-Umfeld ein Software-System notwendig, um schneller und wirtschaftlicher fertigen zu können und damit dauerhaft wettbewerbsfähig zu bleiben.“

Einer der damals neu akquirierten Kunden produzierte Voreinstellgeräte. Bei ihm konnte Feld live erleben, dass man die Programmierung nicht an der Maschine direkt durchführen muss, sondern auch extern am PC erledigen kann. Das spart vor allem Zeit, denn die Maschine steht während der Programmierung nicht still, sondern kann parallel produzieren.

Aber auch weitere Argumente bewegten das Unternehmen, sich intensiver mit CAM-Software auseinander zu setzen: „Der Markt verlangte ein zunehmend komplexeres Teilespektrum, das oft nur noch sehr zeitaufwendig an der Maschine direkt programmierbar war“, erklärt Reiner Frenzer, Leiter der Zerspanung bei Heinz & Feld, die Notwendigkeit eines CAM-Systems. „Zudem ermöglichen moderne Bearbeitungsstrategien in der CAM-Software eine große Zeitersparnis im gesamten NC-Prozess. Last but not least werden im CAM-System oft noch letzte Konstruktionsfehler aufgedeckt und behoben.“

Optimierung mit Mut und Vision

„Um unsere Visionen und zugleich USPs unseres Unternehmens, alles aus einer Hand mit möglichst hoher Wertschöpfung im Haus, bei gleichzeitig höchster Produktqualität, weiter zu festigen, schlugen wir 1994 den ‚digitalen Weg‘ ein und entschieden uns für den Einsatz der CAM-Software Proficam von Coscom“, berichtet Feld. Die Performance von Proficam mit seiner zuverlässigen CAD-Datenübernahme aus Autocad und Solidworks, Bearbeitungsstrategien im 2,5D-Fräsen und die damit erzielten Effizienzgewinne stellten die beiden Unternehmer so zufrieden, dass sie sich entschlossen, das System Schritt für Schritt zu einer kompletten CAD/CAM-Prozesslösung von der Konstruktion bis in die Fertigung auszubauen. Bereits kurz darauf erweiterten sie die CAM-Software um das Toolmanagement-System Tool-Director und das CAM-Datenmanagement-System Factory-Director.

In der Datenbank Factory-Director werden alle Fertigungsinformationen und Daten gespeichert, die im Laufe der Herstellung eines Produktes anfallen, wie z. B. die Artikeldaten, NC-Programme, Spannskizzen, Einrichteblätter, Bilder von Aufspannsituationen, Videos von Maschinenraumsimulationen, etc. Bei Folgeaufträgen haben die Mitarbeiter diese Informationen sofort auf Knopfdruck parat, sparen damit wertvolle Zeit und sichern die Produktqualität.

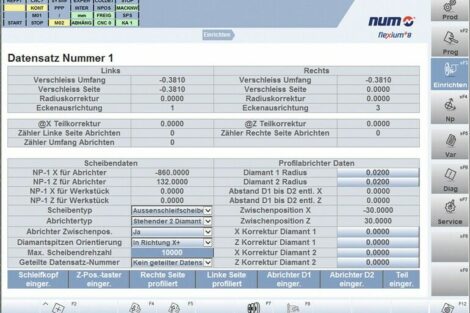

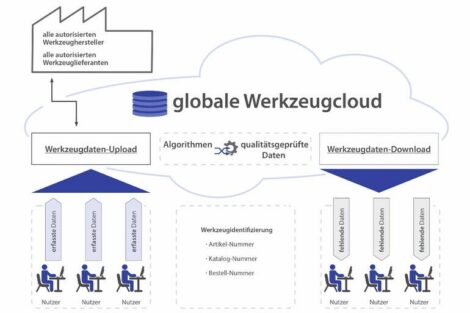

Die digitale Werkzeug- und Betriebsmittelverwaltung Tool-Director ergänzt die Datenbank um alle notwendigen Werkzeug- und Betriebsmitteldaten, 2D- und 3D-Werkzeugmodelle, Schnittdaten etc. aller in der Fertigung vorhandenen Einzel- und Komplettwerkzeuge. Besonders die Werkzeugdaten aus dem Tool-Director finden bereits in der Konstruktion, Programmierung und Simulation bei Heinz & Feld Verwendung: Damit wird gewährleistet, dass in der späteren Fertigung auch Werkzeuge möglichst effektiv eingesetzt werden.

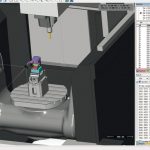

Bei der Simulation setzt Heinz & Feld auf die Coscom-Software Profi-Kinematik, mit der vor dem Produktionsprozess die Bearbeitung in der Maschine inklusive Materialabtrag wirklichkeitsgetreu dargestellt wird. Besonders die Kollisionsprüfung in der Software bewahrt den Anlagenbauer vor Schäden, die durch fehlerhafte Programme entstehen können, und sichert den Prozess im Vorfeld ab. Für die Programmierung mit Volumenkörpern wurde das CAM-System von 2,5D auf 3D aufgerüstet; außerdem kam ein zweiter CAM-Arbeitsplatz hinzu.

Der Maschinenpark war in der Zwischenzeit auf ein Portfolio angestiegen, das nahezu sämtliche Bearbeitungsmethoden abbildet. Dazu gehören u. a. eine Rheiden-Bettfräsmaschine für die Großteile-Zerspanung, sieben Hermle-Zentren und eine DMG-Maschine für das 3-Achs- und bis zu 5-Achs-Simultan-Fräsen sowie eine Boehringer-Maschine für Drehbearbeitungen. „Wir legen unseren Fokus auf einen möglichst homogenen Maschinenpark, zum einen unter Service- und Kostenaspekten, zum anderen für eine höhere Flexibilität bei einem Maschinenwechsel wegen Kapazitätsauslastung“, so begründet Erich Feld.

Um diese Maschinenpower wirklich effizient zu nutzen, richtete Heinz & Feld einen dritten CAM-Arbeitsplatz in der Zweigniederlassung im rheinland-pfälzischen Kirchberg ein. Der gesamte CNC-Prozess wird nun im Vorfeld der Fertigung in beiden Werken vollständig digital abgebildet. Da Heinz & Feld nur kundenindividuelle Einzelanfertigungen oder sehr geringe Losgrößen produziert, ist es wichtig, die Produktion für eine termingerechte Lieferfähigkeit im Voraus möglichst exakt zu planen.

„Den steigenden Termindruck von Seiten der Kunden spüren wir ganz deutlich“, berichtet Feld. „Wir müssen termingerecht liefern, ansonsten drohen hohe Konventionalstrafen. Die Kundenforderungen für Produktentwicklung und Durchlaufzeiten sind sehr hoch: Die kalkulierte Gesamt-Durchlaufzeit einer neuen Anlage beträgt circa 9 bis 12 Monate. Das Zeitfenster für die eigentliche Zerspanung, Produktion und Montage wird immer knapper.“

Deshalb läuft bei Heinz & Feld alles in einem sehr eng getakteten Zeitplan: Auftrag, Konzeption, Konstruktion, Fertigung, Montage, Inbetriebnahme, Vorabnahme, Anlieferung zum Kunden, Montage und Inbetriebnahme der Anlage beim Kunden. Die Fertigung ist gezwungen, flexibler zu werden, und vor allem nahezu fehlerfrei.

Der Arbeitsvorbereitung kommt in diesem Prozess eine zentrale Rolle zu: Dort werden die 3D-Modelle aus der Konstruktion geladen und Spannmittel, Werkzeuge sowie Rohteile festgelegt. Wenn neue Werkzeuge für die Produktion nötig sind, werden diese konstruiert und in der Werkzeugdatenbank Tool-Director hinterlegt, damit sie für Folgeaufträge zur Verfügung stehen. Nach der Programmierung mit Proficam prüft die NC-Simulation Profi-Kinematik, ob die Produktion des Werkstückes eventuell Kollisionen in der Maschine erzeugt. „Diese komplett digitale Abbildung des gesamten CNC-Prozesses im Vorfeld der Fertigung, also das ‚Virtual Machining‘, verschafft unserer Fertigung die nötige Flexibilität, kurze Bearbeitungszeiten und eine hohe Produktqualität“, so Frenzer.

Fehler- und Ausschussquote unter 1 Prozent

Durch den Einsatz der Coscom Prozess-Lösung konnte Heinz & Feld seine Fehler- und Ausschussquote drastisch senken. Und das hatte mehrere positive Effekte: Zum einen reduzierte es die Produktionskosten, weil nur wirklich Gutteile hergestellt werden, zum anderen sparte es wertvolle Zeit für die erneute Fertigung von Teilen und damit auch die erneute Belastung aller Produktionsressourcen. Darüber hinaus wird durch die IT-Unterstützung so genau gefertigt, dass eine Nachbearbeitung der Teile durch Schweißen wegfällt, was den technischen Leiter immer wieder erstaunt: „Früher hätte ich nicht gedacht, dass es auch ohne Nacharbeit und Schweißen geht. Heute fertigen wir Teile, bei denen alles exakt passt. Unsere Fehler- und Ausschussquote liegt bei unter 1 Prozent.“ Feld ergänzt: „Im Laufe der Zeit haben wir unsere Mitarbeiter so sensibilisiert, die CNC-Software in ihre Arbeitsphilosophie produktiv mit einzubinden. Die Daten und Dokumente aus dem Factory Director und Maschinensimulationen machen Produkte und Prozesse für die Mitarbeiter sehr plastisch – man schaut einmal aufs Bild und weiß, wie es läuft.“

Durch das CAM-Maschinenwechselkonzept kann ein Auftrag jederzeit auch auf einer anderen Maschine gefahren werden, um Engpässe zu vermeiden oder Maschinen besser auszulasten. Zudem bringen moderne Bearbeitungsstrategien im CAM-System, z. B. mit adaptivem Schruppen und trochoiden Fräsen, bei der Programmierung und an der Maschine später nachweislich 20 bis 25 Prozent Zeiteinsparungen.

„Coscom-Software hilft uns, die Bearbeitungszeiten genau zu kalkulieren, um exakte Aussagen hinsichtlich der Liefertermine treffen zu können“, zieht Feld Bilanz. „Heute sind wir in der Zerspanung deutlich flexibler, sparen Zeit und können unsere Maschinen optimal einsetzen – mit dem positiven Nebeneffekt, dass wir unser Fertigungs-Knowhow für einen kontinuierlichen Verbesserungsprozess sichern. Im Hinblick auf Prozessvernetzung von CAD/CAM bis in die Fertigung sind wir für ein Unternehmen unserer Größe weit vorne! Unsere Kunden erwarten höchste Liefertermintreue, Premiumqualität und natürlich ein sehr gutes Preis/Leistungsverhältnis. Diese Parameter können wir dauerhaft nur durch einen nachhaltigen KVP und die Prozessvernetzung garantieren. Daran hat Coscom, als unser Software-Lösungspartner seit 1994 einen großen Anteil.“

Coscom Computer GmbH

www.coscom.de

Heinz & Feld GmbH

www.heinz-feld.de

Vom Lohnfertiger zum Anlagenbauer

Die Heinz & Feld GmbH aus Saarwellingen bei Saarbrücken produziert Einzelteile, Baugruppen, Maschinen und Anlagen für den Präzisions-, Werkzeug- und Sondermaschinenbau. Daneben ist das Unternehmen auch als Systemlieferant für Montageanlagen in der Automobilindustrie und der Medizintechnik tätig. Der mittelständische Betrieb wurde 1985 gegründet und hat seine Wurzeln in der Lohnfertigung. Ab dem Jahr 1992 engagierte er sich verstärkt im Anlagenbau, so dass er nun seinen Umsatz vollständig mit der Planung mit Konstruktion, Fertigung, Montage und Inbetriebnahme von Komplettanlagen erwirtschaftet. Heinz & Feld beschäftigt an zwei Produktionsstandorten rund 100 Mitarbeiter, generiert eine jährliche Wertschöpfung von rund 30 Millionen Euro.

Hier finden Sie mehr über: