Das Nuclear AMRC ist Teil der von Innovate UK unterstützten Allianz „High Value Manufacturing Catapult“ von sieben führenden industriellen Forschungseinrichtungen und stützt sich im Kern auf eine offene, 5000 m2 große Werkstatt. Zwischen Sheffield und Rotherham gelegen, operiert das AMRC im Nuklearbereich von einer beeindruckenden, insgesamt 8000 m2 großen Forschungseinrichtung aus. Wie andere Zentren ist es der Universität Sheffield angegliedert; darunter finden sich auch das Castings Technology International und das AMRC-Ausbildungszentrum.

Als Forschungszentrum mit Fertigungskapazitäten setzen die Mitarbeiter im AMRC innovative Prozesse in den Segmenten Zerspanung, Schweißen, Kontrolle und anderen Schlüsselbereichen der Fertigung im industriellen Maßstab ein.

„Obwohl wir das einzige Zentrum der Catapult-Allianz sind, das sich auf nur einen Industriesektor konzentriert und Expertise in der Herstellung von Reaktorstrukturen und der Entsorgung von Atommüll vorhält, unterstützen wir auch die britische Industrie bei Herausforderungen mit großen Bauteilen“ erläutert Andrew Wright, Produktionsleiter des Teams Bearbeitungstechnologie im Nuclear AMRC. „Denn selbst wenn es sich nicht um Nuklearapplikationen handelt, so ist es doch die Größe der Teile, auf die wir uns wirklich spezialisiert haben, nämlich die Vorbereitung großer Komponenten für die maschinelle Bearbeitung.“

Prototypen im Zwei-Drittel-Maßstab

Einer der Hauptantriebe für das Zentrum besteht darin, Konzepte, die die Technology Readiness Level 1 bis 3 (TRL) durchlaufen haben, in die nächste Phase von TRL 4 bis TRL 6 und darüber hinaus zu bringen – eine Route, die manchmal als „Tal des Todes“ bezeichnet wird. Im Allgemeinen erfordert dieses Vorhaben einen Prototypen im Zwei-Drittel-Maßstab. Seine Eignung muss unter Beweis gestellt werden, bevor es in die Produktion geht. Zudem werden alle Werkzeugmaschinen der Größe entsprechend ausgewählt.

Werkstücke bis zu 50 t

„Wir verfügen über einige der weltweit größten Bearbeitungsplattformen im Segment Forschung und Entwicklung“, erklärt Wright. „Sie können Werkstücke bis zu 50 t aufnehmen. Die Soraluce FX-12000 ist eines der größten horizontalen Bohrwerke und kann Werkstücke bis zu 12 x 5 x 5 m aufnehmen, was zwei nebeneinander geparkten Doppeldeckerbussen entspricht. Mit der Fähigkeit, den Schneidkopf automatisch auf eine von fünf verschiedenen Optionen zu wechseln, ist es eine sehr flexible Fertigungslösung.“

Er fährt fort: „Offensichtlich gibt es viele andere Industriezweige, die Maschinen dieser Größenordnung einsetzen. So haben wir große Teile für die Luft- und Raumfahrt, für die Öl- und Gasindustrie sowie für Offshore-Windturbinen hergestellt; am Ende weiß ein Stück Metall nicht, wohin es geht. Unser Hauptziel ist es, die britische Industrie zu unterstützen.“

Neben dem großen Soraluce-Bohrwerk steht ein Horizontal-Bohrwerk von Heckert. Die HEC 1800 kann Werkstücke bis zu 20 t mit einem Durchmesser von 3,3 m und einer Höhe von 2,5 m aufnehmen. Die Dörries-Vertikaldrehmaschine (VTL) ist in der Lage, Teile bis zu einem Durchmesser von 5 m und einer Höhe von 3 m zu drehen. Eine Heckert HEC 800 bietet Schwerlastbearbeitung in vertikaler oder horizontaler Achse, während das große Mehrachsen-Drehfräsen von einer DMG Mori NT6600 übernommen wird.

Eine Reihe kleinerer moderner Werkzeugmaschinen wird ebenfalls eingesetzt. Der Werkzeugmaschinenpark steht repräsentativ für das, was typischerweise in der Nuklearindustrie verwendet wird. Kunden aus der Industrie können demnach ohne Weiteres auf die Kapazität des Nuclear AMRC zugreifen, ohne ihren eigenen Arbeitsablauf unterbrechen zu müssen.

Kein Spielraum für Fehler

Sehr eng gefasste Toleranzwerte und oft extrem teure Rohstoffe – dafür gibt es im Nuclear AMRC Fertigungsanlagen im Wert von über 35 Millionen britischen Pfund . State of the art ist hier eine schlichte Notwendigkeit, da Spielraum für Fehler praktisch nicht vorhanden ist. Das hängt auch damit zusammen, dass die meisten zu bearbeitenden Teile komplexe Geometrien aufweisen, die Bearbeitungsflächen schwierig zu erreichen sind und die Aufträge oft nur Losgröße 1 haben.

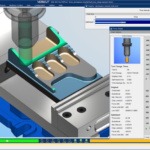

Der Schutz der Werkzeugmaschinen ist den Ingenieuren des AMRC zur zweiten Natur geworden. „Sämtliche im CAD/CAM erstellten Programme für unsere Werkzeugmaschinen müssen eine NC-Code Simulation durchlaufen“, so Wright, „und seit unserem Start im Jahr 2012 arbeiten wir deshalb mit CG Tech zusammen. Vericut hat uns von Anfang an begleitet, und es ist wichtig, dass unsere Programme ausnahmslos in einer virtuellen Umgebung getestet werden, bevor sie auf die Maschinen gehen.“

Jeder Werkzeugmaschine ihren digitalen Zwilling

Für jede einzelne seiner komplexen Werkzeugmaschinen, die sowohl sehr teuer als auch schwer zu ersetzen sind, verfügt das Nuclear AMRC über detaillierte digitale Zwillinge. „Mit Vericut“, sagt Wright, „können wir also alles simulieren, um sicherzustellen, dass es keine Kollisionen zwischen der Maschine, dem Bauteil oder der Aufspannung gibt. Und natürlich auch, ob zum Beispiel die Schneide das Material verletzt oder beim Versuch, in enge Arbeitsräume zu gelangen, irgendwo anstößt. Wir haben zum Beispiel vor kurzem für einen Kunden ein Prototypbauteil auf einer unserer größten Maschinen fertiggestellt, bei dem der Spielraum zwischen Maschine und dem großen Bauteil fast gleich Null war. Ohne einen genauen digitalen Zwilling von Werkzeugmaschine, Bauteil und Werkzeugen wäre dies ein sehr risikoreicher Prozess gewesen.“

Im Nuclear AMRC kommt eine Vielzahl von CAD/CAM-Paketen zum Einsatz, einschließlich Edgecam, Solidcam und Siemens NX. Das hat Vorteile, denn so kann das Fertigungszentrum eine enge Zusammenarbeit mit verschiedenen Kunden pflegen und kann hochmoderne Algorithmen zur Erzeugung von Werkzeugwegen handeln. „Die spezielle Vericut-Schnittstelle für jedes einzelne CAD/CAM-Softwaresystem bedeutet, dass wir beide Programme nebeneinander mit ununterbrochenem Datenfluss betreiben können. Da es sich um eine nahtlose Integration handelt, kann die Software unsere Master-Werkzeugdatenbanken und die Vorrichtungsdatenbank gemeinsam nutzen“, so Wright.

Vericut überprüft den NC-Code

Vericut überprüft den tatsächlichen NC-Code, den die Maschine ausführen wird, so dass potenzielle Fehler bereits auf der virtuellen Maschine entdeckt werden, bevor es in die reale Fertigung geht. „Eine unabhängige CNC-Simulationssoftware wie Vericut ist unerlässlich. Ich kann mir nicht vorstellen, warum ein Produktionsingenieur nicht darauf bestehen würde, sie zu verwenden. Wir müssen auch keine Zeit ans Einfahren und das Testen auf der Maschine verschwenden – das passiert alles in Vericut“, erläutert Wright.

„Die einzige Ausnahme wären neue Funktionen, die wir noch nicht getestet haben“, fährt er fort. „Zum Beispiel hat CG Tech kürzlich die Plandrehkopf-Option hinzugefügt, die wir auf der Soraluce-Maschine haben. Dabei handelt es sich um einen 2-achsigen D‘Andrea-Kopf, der über eine CNC-Steuerung verfügt, um Drehfunktionen ausführen zu können. Die Möglichkeit, das Schneidwerkzeug auf einem Positionierschlitten zu steuern, ermöglicht die Bearbeitung von Dichtflächen oder einem Zentrierkonus direkt auf dieser Maschine, ohne das Bauteil auf unserer Vertikaldrehmaschine umzuspannen.“

Neben der Ausrüstung für die Stilllegung bestehender Anlagen zieht der Bereich der kleinen modularen Reaktoren (Small Modular Reactors, SMR) wachsendes Interesse im Nuklearbereich auf sich. Diese sind definiert als Einzelreaktoren mit einer Leistung von bis zu 300 MW, im Vergleich zu derzeitigen Neubauten wie Hinkley Point, das über zwei Blöcke von je 1,6 GW verfügt.

Das Konzept besteht darin, genehmigte Standardbauteile in kleinen Serien an Stelle von Einzelteilen herzustellen und die Reaktoren statt vor Ort im Werk zusammenzubauen. Dieses Verfahren folgt genehmigten Prozessketten, die denen ähnlich sind, wie sie in der Luft- und Raumfahrtindustrie für flugkritische Komponenten und Baugruppen verwendet werden.

Jedes Teil ein Unikat

„So ziemlich alles in einem Kraftwerk ist ein Unikat“, sagt Wright. „Denn jedes Teil wird eine Lizenz für den jeweiligen Standort haben, es wird Lizenzen für das Land haben, in das es gehen wird, und jedes Mal wird alles ein bisschen anders sein. Die Idee der SMR besteht allerdings darin, die flankierenden Prozesse jedes Mal genau gleich ablaufen zu lassen, sobald auch nur ein SMR den Nachweis seiner Tauglichkeit erbracht hat.“

Das Team im Nuclear AMRC testet ständig neue Bearbeitungstechniken, um sowohl den geometrischen Anforderungen der Komponenten und den Prozessbedürfnissen der Industrie gerecht zu werden, als auch neue Materialherausforderungen wie Legierungen mit hoher Entropie zu bewältigen.

Vericut Force optimiert die Bearbeitung

„Um diese Bereiche voll und ganz zu unterstützen, verwenden wir jetzt das Modul Vericut Force“, sagt Wright. „Wenn wir uns neue und neuartige Bearbeitungstechniken ansehen, wollen wir genau wissen, was los ist. Wir geben die Force-Daten ein und nehmen einige Messungen vor, damit wir die Ergebnisse darstellen können.“ Force sei zudem ideal für Berechnungen zur Werkzeugstandzeit– gerade in der Nuklearindustrie ein großes Plus, wo der Werkzeugverschleiß ein bedeutender Faktor ist. „Wenn wir uns mit der Bearbeitung eines Bauteils befassen, werden die NC-Werkzeugbahnen mit Hilfe des Force-Analyse-Moduls innerhalb von Vericut überprüft, um nach Überbelastungen der Werkzeuge zu suchen.“

Force, so Wright, ermögliche es den Ingenieuren, die Einstellungen für die Bearbeitungen zu ändern, Zyklen und sogar die CAM-Software zu tauschen. „Wir sind bekannt dafür, teils völlig unterschiedliche CAD/CAM-Systeme zu nutzen, um einen geeigneten Werkzeugweg zu erhalten. Insbesondere für die Grobbearbeitung suchen wir nach einem stabilen und effizienten Werkzeugweg. Hier haben wir festgestellt, dass Force die besten Optionen außerordentlich gut eingrenzen kann. Wir achten auch darauf, dass wir keine Überlastungen erhalten und auf keinem Bereich der Bearbeitung zu viel zustellen. Force ist ein immens wichtiger Teil dessen, was wir jetzt tun.“

Wright betont: „Was unsere Partner und Kunden nicht wollen, ist ein Risiko für die hochwertigen Komponenten. Was wir als Forschungszentrum mit Hilfe von Vericut und Force tun können, ist herauszufinden, wo genau diese Risiken liegen. Dann wissen wir, dass wir mit diesen Parametern auf der sicheren Seite sind und erzielen eine konstante Werkzeugstandzeit, weil alles erprobt und vorhersehbar ist.“

Sein Fazit: „Die andere Sache, mit der wir es bei so großen Werkzeugmaschinen zu tun haben, sind sehr dynamische Werkzeugwege. Das könnte tatsächlich dazu führen, dass wir die Grenzen der Werkzeugmaschinen in Bezug auf die Beschleunigungsraten überschreiten. Mit dem dynamisch optimierten Werkzeugweg aus Vericut, der eine komplexe Geometrie bearbeitet, können wir mit modernen Zerspanungswerkzeugen und hohen Vorschubgeschwindigkeiten arbeiten. Die Grenze ist heutzutage nicht das Schneidwerkzeug, es sind andere Dinge im Prozess. Wir können diese Faktoren in einer virtuellen Vericut-Umgebung mit Force berücksichtigen, um sicherzustellen, dass der gesamte Prozess realistisch, robust und zuverlässig ist.“

CG Tech Deutschland GmbH

www.vericut.de

GGTech Deutschland GmbH

Neusser Landstr. 384

D-50769 Köln

Telefon: +49 (0)221–97996–0

E-Mail: info.de@cgtech.com

Internet: www.vericut.de