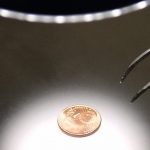

Immer leistungsfähigere und vor allem immer genauere Messgeräte herzustellen, diesem Ziel hat sich die Mahr GmbH verschrieben. Die gleiche Performance kennzeichnet auch die Produktionsprozesse der Göttinger. Durch ein intelligentes Prozessdaten-Management vom CAD bis an die Maschine sowie eine optimale CAD/CAM-Kopplung mithilfe von Coscom-Softwarelösungen hat das Unternehmen seine Gesamtanlageneffektivität (OEE) gesteigert, die Produktqualität verbessert und die Wertschöpfung erhöht.

Schneller, schlanker, sicherer – diese Schlagworte hat sich die Mahr GmbH, ein führender Hersteller von Messgeräten, Dosiersystemen und Kugelführungen, auf ihre Fahnen geschrieben. Derart ausgerichtet, soll das Unternehmen auch zukünftig dem Wettbewerb eine Nasenlänge voraus zu sein. Deshalb verordnete das Management dem Unternehmen eine kritische Selbstanalyse: Unter dem Projekt-Slogan „Pro Mahr“ wurden seit dem Jahr 2008 sämtliche innerbetrieblichen Prozesse detailliert unter die Lupe genommen und bezüglich Verbesserungspotenzialen in Aufbau- und Ablauforganisation, Produktion sowie IT untersucht.

Manfred Jäger hat als Leiter der Produktionsplanung die Aufgabe, das Konzept „Pro Mahr“ in seinem Verantwortungsbereich, der Fertigung umzusetzen. Vor allem geht es ihm darum, die Wertschöpfung innerhalb der komplexen Prozessnetzwerke von der Produkt- und Bauteilkonstruktion, über ihre Produktion in den einzelnen Fertigungsabteilungen, bis hin zu Wiederholteilfertigung zu optimieren. „Uns interessiert in erster Linie, wie wir unsere Maschinen und Ressourcen möglichst effektiv einsetzen können“, fasst Jäger zusammen, „und das beginnt nicht erst, wenn die Produktion startet, sondern im Prozess, schon lange vorher.“

Besonders zu schaffen macht ihm dabei das Thema ‚Änderungen an einem Bauteil in der Entstehungs- und Serienproduktionsphase‘: „Im Zeitraum zwischen Entwicklung und Herstellung erlebt fast jedes Produkt Modifikationen, zum Beispiel durch Verbesserungsvorschläge aus der eigenen Mannschaft heraus oder durch neue Anforderungswünsche unserer Kunden“, erklärt der Leiter der Produktionsplanung, „Wenn wir früher eine Änderung auf den Weg gebracht haben, hat deren Realisierung bis zu einem halben Jahr gedauert.“ Alle Bemühungen diesen Prozess zu verschlanken, hätten nicht wirklich zu einer Verkürzung des Durchlaufes geführt.

„Noch bis Ende 2013 hatten wir mit Änderungsmappen aus Papier gearbeitet, deren Dringlichkeit mithilfe von farbigen Umschlägen angezeigt wurde“, erinnert sich Jäger. „Gelb bedeutete: Normaler Änderungsrücklauf, Rot hieß: Sofortänderung – möglichst schnell bearbeiten“. Gerade die gelben Mappen lagen aufgrund anderer Prioritäten oft länger auf den Schreibtischen. Bis die Änderungen angegangen wurden, war es meist schon zu spät. „Dies hatte zur Folge, dass wir ungewollt Nacharbeit bzw. Ausschuss produzierten und auf das Lager bringen, weil die Änderungen nicht mit den aktuellen Informationen abgeglichen werden konnten. Das senkte unsere Gesamtanlageneffektivität, also den OEE, ganz erheblich.“

Die Produktionsplaner suchten nach einer Möglichkeit, Konstruktionsänderungen frühzeitig mit der Produktion abzugleichen bzw. zu synchronisieren. „Bevor wir mit der Produktion beginnen, müssen wir den aktuellen Änderungsstatus sehen“, so Jäger. „Papier ist geduldig, heute lösen wir das mithilfe einer digitalen Fertigungsmappe von Coscom in Echtzeit.“

Prozessdaten-Management mit Änderungsdienst

Der Schritt zur digitalen Fertigungsmappe kam im Laufe der letzten Jahre. Stefan Gais (Geschäftsführender Gesellschafter) und Dr. Thomas Ardelt (Leiter der Produktion und Logistik) stellten das Budget dafür ein, um ein durchgängig vernetztes Prozessdaten-Management vom CAD bis an die Maschine einzuführen, sowie die Prozesse von CAD und CAM durchgängig zu koppeln. Im Rahmen einer Evaluation wurde zunächst die Durchgängigkeit einer CAD/CAM-Lösung definiert. „Schwerpunkt im CAM-Prozess ist die 3D Weiterverarbeitung von CAD -Daten bis hin zur 3D NC-Programmierung mit Maschinensimulation, Werkzeugverwaltung und einem Datenmanagement mit DNC-Funktionalitäten“, so Jäger. Wir brauchten hier ein sehr einfaches, effektives und praxisorientiertes System, das den Fokus auf die Fertigung hat. Hier hat Coscom all unsere Anforderungen komplett abgedeckt.“

Wesentliche Argumente pro Coscom waren die hohe Flexibilität und Integrationsfähigkeit der Gesamtlösung, die den kompletten Fertigungsprozess bei Mahr ganzheitlich abdecken konnte. „Wir suchten ein möglichst durchgängiges, aber auch sehr leistungsfähiges Softwaresystem, mit dem wir auch für die Zukunft gerüstet sind“, so Jäger. „Wir setzen heute auf ein innovatives Nullpunkt-Spannsystem, sowie das SMED-Schnellrüst-Konzept. Diese beiden Philosophien müssen natürlich auch CAD/CAM softwaretechnisch abgebildet werden.“

Mit der Integration des zentralen Coscom Fertigungs- und Werkzeugdatenmanagements Factory- und Tool-Director hatte Mahr zunächst ein ganzheitliches Prozessdatenmanagement mit Vernetzung zum PLM-System Siemens NX Teamcenter realisiert. Die Coscom-Software liefert nicht nur mit einem Klick sämtliche Zeichnungen, NC-Programme, Spannpläne, Werkzeuglisten, Einrichtepläne, sondern sichert mit dem CAM-Änderungsdienst, mit einem klar verständlichem Ampelsystem für Revisionsstände, den gesamten Freigabeprozess digital ab und verhindert Ausschuss. Diese digitale Fertigungsmappe ersetzt Papier heute nahezu komplett und erhöht die Geschwindigkeit von der Entwicklung und Konstruktion, bis hin zur Werkstatt und in die Fertigung bei Mahr drastisch. Mit Blick auf den OEE fasst Manfred Jäger den aktuellen Status zusammen: „Unsere Anlagen laufen heute mit einem OEE-Wert von größer 57 Prozent“, fasst Jäger den aktuellen Status zusammen. „Das ist für ein Maschinenbau-Unternehmen, wie wir es sind, schon ganz ordentlich. Früher lagen wir nur bei 35 Prozent im Durchschnitt, denn Nacharbeit und Ausschuss verringerten unseren OEE erheblich.“

Erfolgreiche CAD/CAM-Kopplung

Mit dem Ziel eines geschlossenen NC-Prozesses implementierte Mahr im nächsten Schritt das CAM-System Proficam mit Maschinensimulation und koppelte das bestehende CAD-System Siemens NX (Teamcenter) erfolgreich mit dem gesamten Fertigungs-Infrastruktursystem von Coscom. Es war bei der Auftragsvergabe im Rahmen des Pro-Mahr-Konzepts ein wesentlicher Baustein, sämtliche Prozessschritte von der Konstruktion der Bauteile bis zu ihrer Herstellung mit den notwendigen Informationen zu versorgen. Dazu gehören nicht nur die Daten aus dem CAD- oder CAM-System, sondern vor allem eine intelligente Verkettung der Prozesse, inkl. den Informationen aus der Fertigung und die Informationen über die Werkzeuge aus den Coscom Toolmanagement Modulen. Manfred Jäger begründet das folgendermaßen: „Das CAD-System stellt nur die Form des Bauteils bereit, ganz gleich aus welchem Grundstoff dieses Bauteil besteht“, begründet Jäger. „Erst durch die richtigen Zusatzinformationen wissen die Mitarbeiter, welches Material, welche Werkzeuge, welche Pläne sie bei der Produktion verwenden müssen.“

Ganzheitliches Datenhandling

Das Team der Produktionsplanung entscheidet, ob Mahr die Bauteile selbst fertigt oder als Auftrag an qualifizierte Zulieferer vergibt. Im Fall der Eigenproduktion beginnt die Verkettung der Prozesse bereits mit dem ERP-System Psipenta und der PLM-Software Siemens NX Teamcenter, in der die Konstruktionsdaten gespeichert sind. Alle anderen fertigungsrelevanten Daten werden aus der Datenbank von Coscom bereitgestellt. Zum einen aus dem Factory-Director, der als zentrale Oberfläche für die Fertigung alle Daten aus den unterschiedlichen Systemen (CAD, CAM, Werkzeugverwaltung, DNC usw.) vereint und visualisiert. Zum anderen aus dem Tool-Director, der sämtliche Werkzeug- und Technologiedaten bereit stellt, um Teile zu in der gleichen Qualität zu reproduzieren. „Das ist die Geschwindigkeit und Nachhaltigkeit, die man haben will“, freut sich Jäger über dieses neue ganzheitliche Datenhandling „Die gab es vorher nicht. Jetzt haben wir endlich alles digital an einem Ort.“

Um im Rahmen des Pro Mahr Konzeptes noch effizienter zu werden, will man die unproduktiven Nebenzeiten weiter senken – etwa durch die Möglichkeit, mithilfe eines neuen Nullpunktspannsystems außerhalb der Maschine zu rüsten. Außerdem führten die Mahr-Mitarbeiter das SMED (Single Minute Exchange of Die) Verfahren ein, mit dem eine Maschine auf einen neuen Fertigungsprozess umgerüstet werden kann, ohne dass dabei der Fertigungsfluss gestört wird.

Und sie verlagerten noch mehr Prozesse durch die kontinuierliche Verknüpfung der Software-Systeme in die virtuelle Welt. Durch Einsatz von Virtual Machining gelang dem Team mit gesicherter Prozessdaten-Analyse bereits im Vorfeld der Produktion, den Fertigungsprozess komplett virtuell wahrheitsgemäß zu simulieren und abzubilden. Für den späteren Produktionsprozess bedeutete dies: die Zeiten für das Rüsten und Einfahren verkürzten sich insbesondere bei Wiederholteilen drastisch. Auch die Plausibilitätskontrolle im Virtual Machining zeigt den Ingenieuren und Technikern bei Mahr schon im Vorfeld, sich das Bauteil mit den geplanten Vorrichtungen, Spannmitteln, Werkzeugen usw. überhaupt an der Maschine herstellen lässt oder ob auf eine andere Maschine umgerüstet werden muss.

Für Mahr hat die Entscheidung zugunsten einer intelligenten und durchgängigen Verknüpfung der Prozesse durch Coscom Software-Lösungen die Fertigung erheblich beschleunigt. „Für uns bedeutet dies bares Geld“, resümiert Jäger. „Die Wertschöpfung entscheidet sich schon vor der Produktion – im Prozess, in der Logistik, in der Struktur, nicht erst mit dem Potenziometer an der Maschine. Mit dem Coscom Prozessdaten-Management und effizienter CAD/CAM-Kopplung haben wir schon den Weg Richtung Industrie 4.0 nicht nur eingeschlagen, sondern haben heute die Grundsteine für unsere Smart Factory erfolgreich gesetzt – und sind dem Wettbewerb eine Nasenlänge voraus!“ ■

Die Wertschöpfung

entscheidet sich schon vor der Produktion – im Prozess, in der Logistik, in der Struktur, nicht erst mit dem Potenziometer an der Maschine.“

Manfred Jäger, Leiter Produktionsplanung, Mahr GmbH