Die mechanische Oberflächenbearbeitung ermöglicht es durch eine gezielte Prozessführung, die Eigenschaften von Bauteilen signifikant und positiv zu beeinflussen. Beispielsweise wird durch das Festwalzen die Bauteiloberfläche eingeglättet und die unter der Oberfläche befindliche Randzone verfestigt. Gerade durch das Einbringen von Druckeigenspannungen wird die Lebensdauer unter dynamischer Beanspruchung signifikant gesteigert. So kann beispielsweise bei Wälzlagern eine Lebensdauersteigerung um den Faktor 2,5 erreicht werden [MAIS19], in manchen Fällen ist sogar eine Steigerung um den Faktor 10 möglich [GÜNE06].

Dieser erhebliche Lebensdauervorteil, kombiniert mit der einfachen Integration in bestehende Fertigungsprozesse, begründet die weite Verbreitung des Festwalzens bei der industriellen Fertigung von hochbelasteten Bauteilen. Die Hauptherausforderung beim Festwalzen besteht darin, dass Eigenspannungen nur zerstörend gemessen werden können. Um das Bearbeitungsergebnis dennoch bewerten zu können, ist die Überwachung der Prozessparameter unabdingbar. Dabei ist die Festwalznormalkraft eine entscheidende Messgröße, da sie ausschlaggebend für die erzeugten Eigenspannungen ist.

Die automatische Überwachung der Festwalznormalkraft ist bisher jedoch nicht möglich, da geeignete digitale Werkzeuge fehlen. Zur Digitalisierung des mechanischen Festwalzens wird daher aktuell am Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) zusammen mit der MCU GmbH eine Prozessüberwachung und Regelung entwickelt. Während das IFW mit Unterstützung der Ecoroll AG Werkzeugtechnik ein neuartiges sensorisches Festwalzwerkzeug entwickelt, welches mehrachsige Kraft- und Schwingungsdaten bereitstellt, wird von der MCU GmbH eine Prozessüberwachungseinheit entworfen und umgesetzt. Mit den so messbaren Prozesskräften wird erstmalig die Möglichkeit geschaffen, den mechanischen Festwalzprozess automatisiert zu überwachen und zu regeln.

Mehrachsig messen mit einachsig sensorischem Werkzeug

Mechanische Festwalzwerkzeuge bestehen typischerweise aus einem Grundkörper mit Blattfederpaketen, über die die Walzkraft aufgebracht wird. Durch die Federn weist das Werkzeug eine hohe Nachgiebigkeit auf, so dass bei Werkzeugen der Ecoroll AG geringe Änderungen des Federwegs auch nur eine geringe Änderung der Walzkraft zur Folge haben, wodurch der Prozess robust ist. Eine analoge Messuhr nimmt dabei den Federweg auf, woraus bei bekannter Steifigkeit die Federkraft berechnet werden kann. Diese Werkzeuge sind durch ihre analoge Arbeitsweise für eine automatisierte Prozessüberwachung ungeeignet.

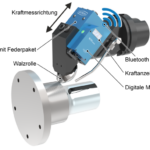

Ein erster Schritt in Richtung einer Automatisierung des mechanischen Festwalzens wurde durch die Ecoroll AG mit der Entwicklung eines digitalen kraftsensitiven Werkzeugs umgesetzt (Bild 1). Die entwickelte Ecosense Technologie ergänzt die schon länger verfügbaren analogen Werkzeuge mit Messuhr um eine digitale Kraftauswertung und Datenübertragung. So ist eine durchgängige Dokumentation der Walzkraft im Prozess bereits heute möglich. Durch die direkte Anzeige der Federkraft und die Übertragung auf ein Smartphone wird zudem die Anwenderfreundlichkeit erhöht. Die Messung der Kräfte ist mit diesem Werkzeug jedoch aufgrund des Aufbaus weiterhin nur einachsig möglich.

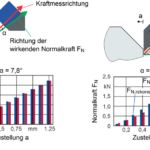

Die beim Festwalzen entscheidende Kraft ist die Festwalznormalkraft. Diese wirkt, je nach Werkstückgeometrie, jedoch nicht in die Kraftmessrichtung des Werkzeugs. Um die für die Prozessüberwachung notwendige Festwalznormalkraft zu erhalten, wurde die Möglichkeit einer Rekonstruktion der quer zur Kraftmessrichtung wirkenden Kraft betrachtet. Voraussetzung dafür ist, dass die Richtung der insgesamt wirkenden Festwalznormalkraft (FN) bekannt ist. Da diese immer lotrecht auf der Werkstückoberfläche steht, kann aus der Geometrie des Werkstücks ihre Richtung bestimmt werden. Zusätzlich ist die Federkraft des Werkzeugs bekannt.

Mit der Kenntnis der Richtung der insgesamt wirkenden Kraft sowie einer Kraftkomponente, ist es über das Kräftedreieck möglich, die insgesamt wirkende Festwalznormalkraft zu rekonstruieren. Im Versuch wurde die rekonstruierte Festwalznormalkraft mit einer Messung auf Basis einer Kraftmessplattform verglichen. Die Ergebnisse der Rekonstruktion sind in Bild 2 dargestellt.

Es konnte gezeigt werden, dass für einen Lastfall, in welchem die Kraftaufbringung größtenteils in Richtung der Kraftmessrichtung des Werkzeugs (α =7,8°) erfolgt, die Abweichungen der rekonstruierten Normalkraft gering sind. Bei einer Kraftaufbringung, die deutlich von der Kraftmessrichtung des Werkzeugs abweicht (α = 45°), treten jedoch Abweichungen von bis zu 15 % auf. Außerdem liegt die rekonstruierte Kraft für geringe Zustellungen unterhalb, bei größeren Zustellungen hingegen oberhalb der gemessenen Kraft.

Somit weist die Abweichungen zwischen der gemessenen und der rekonstruierten Festwalznormalkraft keine Proportionalität zur Zustellung (a) auf. Aufgrund der fehlenden Proportionalität ist eine Kompensation der auftretenden Abweichungen und damit auch die Rekonstruktion der Festwalznormalkraft nicht möglich. Neben der unzureichenden Genauigkeit besteht ein weiterer Nachteil der Kraftrekonstruktion darin, dass zu jedem Zeitpunkt die exakte Richtung der Festwalznormalkraft bekannt sein muss. Insgesamt ist das digitale Werkzeug daher für die Erfassung der mehrachsig wirkenden Walznormalkraft nur bedingt geeignet. Der reale Kraftwert kann nicht bestimmt werden, eine gleichbleibende Prozessführung kann jedoch mit dem bestehenden Konzept bereits heute erreicht werden.

Zweiachsige Kraftmessung mittels direkt integrierter DMS

Um die Genauigkeit bei der mehrachsigen Kraftmessung zu verbessern, ist die Entwicklung eines neuartigen sensorischen Werkzeugs notwendig. Dieses Werkzeug wird durch eine intelligente Platzierung von Dehnungsmessstreifen (DMS) und Beschleunigungssensoren zur mehrachsigen Kraft- und Schwingungsmessung befähigt. Die Platzierung von DMS an Maschinenkomponenten zur Ermittlung von Prozesskräften konnte in unterschiedlichen Arbeiten gezeigt werden [BOUJ19, DENK20]. So wurden bereits Spannsysteme oder Spindelschlitten mit DMS ausgestattet. Diese Maschinenkomponenten wurden in der Regel für eine hohe Steifigkeit optimiert, so dass die auftretenden Dehnungen gering sind.

Da DMS Dehnungen erfassen, wird häufig zur Steigerung der Sensitivität die Struktur durch Kerben geschwächt, wodurch eine Dehnungsüberhöhung im Kerbgrund erreicht wird. Die Anforderung ist dabei, die Schwächung der Bauteile möglichst gering zu halten.

Festwalzwerkzeuge weisen hingegen einen gewünscht hohen Federweg von ca. 2 mm auf. Eine hohe Steifigkeit ist somit verhältnismäßig unbedeutend. Stattdessen sind hohe lokale und kraftrichtungsabhängige Dehnungen von höherer Wichtigkeit, um eine gute Messbarkeit der Festwalznormalkraft zu erreichen. Ähnlich verhält es sich bei der Entwicklung von Wägezellen. Dort steht ebenfalls die bestmögliche Messbarkeit der Kräfte im Vordergrund, so dass Wägezellen als Vorbild für den Halter des Festwalzwerkzeuges dienen können. Wägezellen erreichen ihre hohe Kraftsensitivität, in dem sie aus Biegebalken, die gezielt geschwächt werden, aufgebaut sind.

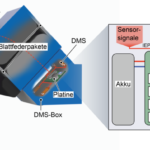

Das Konzept der geschwächten Biegebalken wird auch für den Halter des neuen Festwalzwerkzeugs genutzt. Dafür wird ein Hohlraum („DMS-Box“) im Werkzeughalter geschaffen, dessen Wände als Biegebalken fungieren (Bild 3). Um eine Kraftbestimmung in zwei Achsen zu ermöglichen, werden die DMS auf zwei Wänden der „DMS-Box“ platziert, die jeweils bei einer Kraftrichtung eine hohe Biegung erfahren. Die Platzierung der DMS innerhalb der „DMS-Box“ bietet außerdem Schutz vor mechanischen Beschädigungen oder Kühlschmierstoff und ermöglicht eine direkte Integration der Elektronik.

Durch die Verstärkung und Digitalisierung der Messwerte im Werkzeug können die analogen Signalwege kurzgehalten werden, so dass Störungen reduziert werden. Die Übertragung der digitalen Daten erfolgt dann benutzerfreundlich über Bluetooth. Zusätzlich wird ein Beschleunigungssensor im Werkzeug integriert, um Schwingungen zu erkennen, die zum Beispiel auf einen Verschleiß der Walzrolle hindeuten.

Das gezeigte Konzept wurde in einer FEM-Simulation auf seine Eignung hin überprüft. Dafür wurden in der Simulation verschiedene Kräfte auf das virtuelle Werkzeug aufgebracht und die Dehnungen an den Positionen der DMS wurden ausgewertet. Es konnte nachgewiesen werden, dass die DMS-Signale eine starke Abhängigkeit von der Belastungsrichtung aufweisen, sodass eine exakte Bestimmung der Kraftrichtung möglich ist. Außerdem wurde eine hohe mechanische Sensitivität von ca. 250 μm/m·kN ermittelt.

Im nächsten Schritt wird das Konzept des Werkzeughalters in der Praxis auf seine sensorischen Eigenschaften untersucht und die Signalelektronik wird entworfen. Mit dem Werkzeug kann dann die Prozessüberwachung und -regelung für das mechanische Festwalzen realisiert werden.

Danksagung

Das Kooperationsprojekt „Prozessüberwachtes und geregeltes mechanisches Festwalzen“ (ZF4810001LP9 + ZF4070523LP9) wird mit Mitteln des Bundesministeriums für Wirtschaft und Energie (BMWi) im Rahmen des Zentralen Innovationsprogramms Mittelstand (ZIM) gefördert und von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen (AiF) betreut. Die MCU GmbH und das IFW bedanken sich für die finanzielle Unterstützung in diesem Projekt.

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover

www.ifw.uni-hannover.de

Die Autoren

B. Denkena, B. Bergmann, J. Berlin, M. Handrup, O. Maiss; Institut für Fertigungstechnik und Werkzeugmaschinen (IFW), Leibniz Universität Hannover; Ecoroll AG, Celle

Literaturangaben

[MAIS19] Maiß, O.: Lebensdauererhöhung von Wälzlagern durch mechanische Bearbeitung. Leibniz Universität Hannover, Dr.-Ing. Dissertation, Hannover, 2019.

[GÜNE06] Güney, S.: Spitzen abgebaut. Glatt- und Festwalzen sind Alternativen zu abtragenden Verfahren der Metallbearbeitung. https://www.maschinenmarkt.vogel.de/spitzen-abgebaut-a-18933/, abgerufen am 08.09.2021, 2006.

[BOUJ19] Boujnah, H.: Kraftsensitiver Spindelschlitten zur online Detektion und Kompensation der Werkzeugabdrängung in der Fräsbearbeitung. Leibniz Universität Hannover, Dr.-Ing. Dissertation, Hannover, 2019.

[DENK20] Denkena, B.; Bergmann, B.; Kiesner, J.: Spannköpfe überwachen sich selbst, Zeitschrift für wirtschaftlichen Fabrikbetrieb, 115/1-2, S. 74-76