Zwar betrachten fast drei Viertel der befragten Unternehmen KI als wichtigste Zukunftstechnologie, aktuell im Einsatz haben aber lediglich 6 % der Umfrageteilnehmer. Anders sieht es schon bei Start-ups aus, hier setzen bereits fast die Hälfte (47 %) auf KI. Grundsätzlich findet sich in allen Abteilungen und Wertschöpfungsketten eines Unternehmens KI-basiertes Optimierungspotential. Der Einsatz künstlicher Intelligenz im Bereich Human Ressources wird zum Beispiel immer noch durch den enormen Bedarf an anonymisierten Trainingsdaten ausgebremst.

Diese Restriktionen existieren hingegen im Bereich der Qualitäts- und Qualitätsendkontrolle nicht – ganz im Gegenteil. Hier sorgt die scheinbar unendliche Fehlervarianz aber dafür, dass automatisierte Machine-Vision-Verfahren der ersten Generation bisher nur für vergleichsweise anspruchslose Prüfaufgaben eingesetzt werden.

Bisher: regelbasierte Machine-Vision-Lösungen …

Rein regelbasierte Verfahren eignen sich hervorragend, klar definierte und vom Systemintegrator programmierte Eigenschaften zu prüfen, Abweichungen festzustellen und fehlerhafte Teile auszusortieren. Wenn ein Werkstück exakt 200 mm lang, 100 mm tief und 100 mm breit sein darf, um weiterverarbeitet zu werden, lassen sich diese Maße mit einer regelbasierten Lösung aus hochauflösenden Kameras und einer Bildverarbeitungssoftware noch recht einfach und mit einer akzeptablen Pseudofehlerrate kontrollieren.

Die unflexible Unterscheidung in „gut“ oder „schlecht“ bedingt jedoch eine relativ aufwendige Programmierung und die „Fütterung“ der Software mit einer Vielzahl von Bildern, um unterschiedliche Lagen der Werkstücke und Beleuchtungseffekte zu berücksichtigen. Leistungsfähigkeit und Verarbeitungsgeschwindigkeit der Hardware- und Software-Komponenten haben im Laufe der vergangenen Jahre zwar rasant zugenommen – die regelbasierten Verfahren haben aufgrund ihrer systemischen Schwäche dennoch nicht den Sprung in die „Königsklasse“ geschafft.

… oder die geschulten Augen der Prüferinnen und Prüfer

Geht es nämlich um komplexere und variantenreichere Fehler, werden in der Qualitätsendkontrolle noch vorwiegend hochqualifizierte Prüferinnen und Prüfer eingesetzt, die sich auf ihre guten Augen und ihre langjährige Erfahrung verlassen. Gerade in der sehr fehlersensitiven Pharma- oder Automotive-Industrie müssen rigorose Qualitätskriterien eingehalten werden.

Diese Vorgehensweise birgt aber auch etliche Nachteile: Einerseits wirkt sich selbst bei absolut fittem und motiviertem Prüfungspersonal die jeweilige Tagesform negativ auf die Fehlerquote aus (bereits leicht dehydrierte Menschen schauen nicht mehr so genau hin), andererseits herrscht in diesem Bereich ein notorisch hoher Bedarf an zuverlässigen Mitarbeitern, der in ländlichen Regionen schon nicht mehr gedeckt werden kann. Zudem nimmt eine manuelle Sichtprüfung stets auch eine gewisse Zeit in Anspruch. Die betroffenen Unternehmen hatten bis vor kurzem aber schlichtweg keine andere Wahl, wenn sie weder ihre Qualitätskriterien aufweichen noch kostenintensive Ausschussquoten akzeptieren wollten.

Next Step: Deep Learning Machine Vision

Die nächste Generation der Machine-Vision-Lösungen zeigt hingegen eindrucksvoll, welches Potenzial in ihr steckt. Die Informationsverarbeitung basiert dabei auf künstlichen neuronalen Netzen, die mit Kontrollregeln angelernt und mit Trainingsdaten kontinuierlich verbessert werden. Diese Systeme sind in der Lage, einen Genauigkeitsgrad von 99 % zu erreichen – und dauerhaft zu halten. In Kombination mit einer überzeugenden Verarbeitungsgeschwindigkeit und den überschaubaren Kosten sichert diese Fehlerquote der Deep-Learning-Methode die Eintrittskarte in die höchst anspruchsvolle Pharma- und Automotive-Qualitätsendkontrolle.

Die Vorteile des Deep-Learning-Verfahrens lassen sich bereits anhand eines vergleichsweise simplen Werkstücks veranschaulichen: Gerade in der Automotive-Branche hat die Fokussierung auf die individuellen Ausstattungswünsche der Kunden dazu geführt, dass ein Blechprägeteil schon nach wenigen Weiterverarbeitungsstationen eine immense Variations- und Farbvielfalt aufweisen kann. Kleinste Kratzer, Dellen oder Farbeintrübungen lassen sich aber über starre Regeln einfach nicht zuverlässig erkennen. Weist die Form dann auch noch eine gewisse Komplexität auf, können schon minimale Beleuchtungsschwankungen dazu führen, dass regelbasierte Verfahren entweder einen Pseudofehler erkennen und das Werkstück aussortieren – oder es aber fälschlicherweise freigeben. Handelt es sich um sicherheitsrelevante Teile, stehen im schlimmsten Fall Menschenleben auf dem Spiel.

Schritt für Schritt auf dem Weg zur Smart Factory

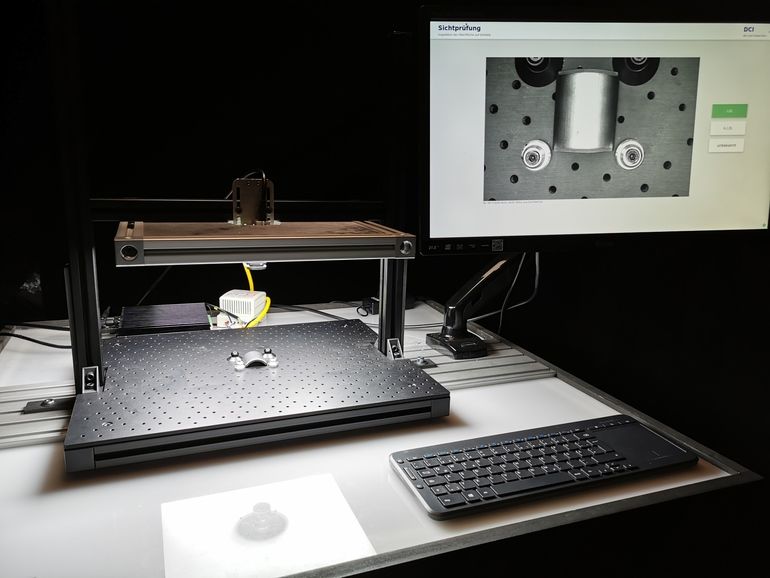

Als Pionier im Bereich der KI-basierten automatisierten Qualitätsendkontrolle geht beispielsweise das Berliner Unternehmen Deevio sehr phasenorientiert vor: Die erste Kontaktaufnahme kann ganz unkompliziert mit dem Einsenden von ein paar Bildern der infrage kommenden Prüfstücke erfolgen. Die Spezialisten fragen dann weitere Parameter wie Volumen, bisherige Fehler- und Pseudofehlerquoten und Varianz ab, um das mögliche Optimierungspotenzial abzuschätzen.

Als nächste Schritte stehen dann ein Vor-Ort-Termin und die Erstellung einer Machbarkeitsstudie an. Dabei werden bereits vorhandene Bilddatenbanken sowie die Softare- und Hardware-Infrastruktur in die Betrachtung miteinbezogen und eruiert, inwieweit sich diese in die finale Lösung integrieren lassen.

Ein positives Ergebnis öffnet dann die Tür zur Proof-of-Concept-Phase. Hier wird das Deep-Learning-Machine-Vision-Modell noch nicht produktiv geschaltet, sondern vergrößert quasi nebenbei seinen Bilddatenschatz und wird von den Spezialisten weiter trainiert: Künstliche Intelligenz und Trainer arbeiten dabei „Hand in Hand“ zusammen. Anfangs sorgt die Einspeisung von Bildern fehlerfreier und fehlerbehafteter Werkstücke unter der Supervision von Data Scientists für die Basiscs.

Im weiteren Verlauf werden dann mehr und mehr Bilder aus der laufenden Produktion verwendet, um die Fehlerquote unter 1 % zu drücken. Während dieser Optimierungsphase, die tatsächlich ein paar Wochen dauern kann, begleitet die Deep-Learning-Lösung (AI-Box, bestehend aus Mini-Computer und einsatzoptimierter Grafikkarte) bereits ein Produktexperte des Kunden. Zu Beginn der Einschleusung in die Produktionslinie ist die Deep-Learning-Lösung dann sogar in der Lage, die gelernten Defekte und Fehler zu abstrahieren – und auf neue Produkte, die sie bisher noch „nicht zu Gesicht bekam“, anzuwenden.

Die erzielbare Zeitersparnis alleine stellt sich ziemlich eindrucksvoll dar: Benötigen selbst umfassend qualifizierte, erfahrene und hochkonzentrierte Prüfer immer noch durchschnittlich 20 s, um ein Werkstück auf Fehler zu kontrollieren, gibt die Deevio-Lösung schon nach 2 s ein „Go!“ oder ein „Stop!“. Diese Genauigkeit wird weder von der Tagesform noch von anderen Faktoren limitiert – und steht 24 Stunden an 7 Tagen in der Woche zur Verfügung.

Sobald eine Deep-Learning-Machine-Vision-Implementierung im sehr sensiblen Bereich der Qualitätsendkontrolle kontinuierlich hervorragende Ergebnisse liefert – und sich zudem immer noch selbstständig weiter optimiert – steigt natürlich im gesamten Unternehmen auch die Akzeptanz hinsichtlich des Einsatzes KI-basierter Lösungen. Die durchweg hochqualifizierten Qualitätsprüferinnen und -prüfer lassen sich wieder in produktiveren Aufgabenbereichen einsetzen und gleichzeitig die QM-Kosten dauerhaft senken.

Dennoch streben die Entwickler von Deevio eine dauerhaft zu realisierende Fehlerquote von deutlich unter 1 % an. Hierfür bleiben sie einerseits im regelmäßigen Austausch mit den Produktionsverantwortlichen vor Ort und nehmen stetige Verbesserungen vor, zum Beispiel im Bereich Kamerapositionierung und Lichttechnik, beschäftigen sich aber andererseits auch mit der Weiterentwicklung der künstlichen neuronalen Netze – Stichwort Turing Learning.

Voll funktionsfähige und sich selbst optimierende Deep-Learning-Lösungen sind ein wichtiger Meilenstein auf dem Weg zur Smart Factory, die aus KI-basierten Produktionsanlagen und Logistiksystemen besteht und sich ohne menschliche Eingriffe zum allergrößten Teil selbst organisiert.

Deevio GmbH

www.deevio.ai

Deevio GmbH

Swinemünder Straße 121

D-10435 Berlin

Telefon: 030–422068811

E-Mail: contact@deevio.ai

Internet: www.deevio.ai

Mehr zum Thema Industrie 4.0