1946 als Ein-Mann-Betrieb für Motoreninstandsetzung gegründet, entwickelte sich Strama rasch zu einem Lohnfertiger für große Traditionsunternehmen. Im Jahr 2001 fusionierte die Tochter Montage- und Prüfsysteme GmbH mit Strama. So entstand die Firma Strama-MPS mit Sitz in Straubing, die als Lösungsanbieter für Sondermaschinen und -anlagen schnell wuchs. Heute hat die Unternehmensgruppe weltweit über 1200 Mitarbeiter und liefert aus einer Hand Maschinen sowie Anlagen, welche die Prozesskette vom Zerspanen über das Reinigen bis hin zur Montage und Prüfung bedienen.

Die Bearbeitungszentren für die Großserienfertigung in Lineartransfer- oder Rundtaktbauweise zählen zu den Aushängeschildern von Strama-MPS. Dabei werden alle zerspanenden Prozesse mit der größtmöglichen Produktivität und Wirtschaftlichkeit integriert. Spanende wie auch spanlose Prozesse können einspindlig, doppelspindlig oder mehrspindlig realisiert werden. Mit der Integration von nachgeschalteten Fertigungsprozessen wie Fügen, Schweißen oder Reinigen bietet Strama-MPS Komplettlösungen aus einer Hand.

Die Sondermaschine zur Bearbeitung von Nocken für Kraft- und Nutzfahrzeuge, die sich durch ihre geringe Taktzeit und hohe Ausbringung auszeichnet, ist eines dieser Bearbeitungszentren. Nockenwellen werden in zunehmendem Maß montiert statt wie früher aus einem Teil gefertigt. Das minimiert die Herstellkosten, spart Gewicht, bietet höchste Geometrieflexibilität und ermöglicht die Kombinierbarkeit von Werkstoffen.

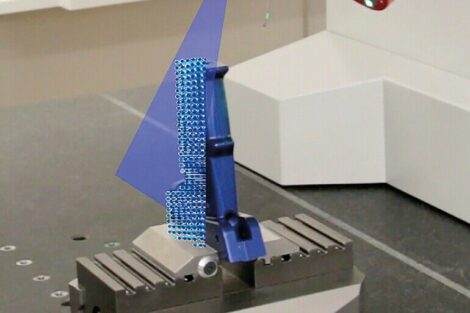

Vor dem Fügeprozess müssen die geschmiedeten, randschichtgehärteten Nocken aus Wälzlagerstahl in der Innenkontur hochpräzise bearbeitet werden. Dafür werden die Nocken orientiert auf den ersten Rundtisch der Sondermaschine eingelegt. Zeitgleich werden an einer zweiten Station zwei andere Nocken ausgedreht, bevor die gefertigten Innendurchmesser dann an der dritten Station von zwei Werkstückmesstastern TC76 von Blum-Novotest per 2-Punkt-Antastung überprüft werden. Am zweiten Rundtisch werden sie geräumt, gewaschen und getrocknet.

Durchmesser-Messung mit 3 m/min

Die kabelgebundenen Messtaster sind auf einem Achskreuz befestigt und ermitteln mit einer Geschwindigkeit von 3 m/min den Durchmesser der Nocken. Das ist vor allem auch deswegen bemerkenswert, weil die Einsatzempfehlung von Blum-Novotest für den Messtaster TC76 nur 2 m/min beträgt und andere Messtaster oft sogar nur mit 400 – 500 mm/min genutzt werden können. Markus Noack, Entwicklungsingenieur für Softwaretechnik bei Strama-MPS, sieht noch weiteres Potenzial: „Wir haben einige Tests durchgeführt und konnten auch nach der Erhöhung der Messgeschwindigkeit auf 3 m/min keine Genauigkeitseinbußen feststellen. Im Langzeitbetrieb zeigt der Messtaster trotz der hohen Messgeschwindigkeiten ebenfalls keine Schwächen.“ Die optoelektronische Signalgenerierung des extrem kompakten Messtasters mit nur 25 mm im Durchmesser macht ihn verschleißfrei und langzeitstabil. Die Maschinen von Strama-MPS sind übrigens in der Lage zehn Millionen Nocken im Jahr zu fertigen. Das bedeutet bis zu 20 Millionen Antastungen für den Messtaster im Jahr. Dabei traten bisher keinerlei Probleme mit den Systemen auf, nicht einmal die Tasteinsätze mussten getauscht werden – und das bei einer Anlage, die seit fünf Jahren in Betrieb ist.

Gemessen wird im Twin-Betrieb, d. h. zwei Nocken werden zeitgleich nebeneinander in rund zwei Sekunden gemessen. Um zusätzlich Verfahrweg und dadurch Zeit einzusparen, verwendet Strama-MPS zur Messung des Innendurchmessers der Nocke einen Tasteinsatz mit einer zusätzlichen Messscheibe mit 15 mm im Durchmesser. Im Prozess werden die Messwerte an die Steuerung übertragen und am Steuerungsbildschirm als ‚measuring line‘ visualisiert. Der Maschinenbediener erkennt dadurch sofort, wohin sich das Maß entwickelt und kann daraufhin das Programm anpassen, bevor es aus der Toleranz von einem hundertstel Millimeter läuft. Auch die Werkzeugkosten werden durch die Werkstückmessung gesenkt: „Durch das Messen in der Maschine können die Ausdrehwerkzeuge bis zum Standzeitende genutzt werden“, unterstreicht Georg Pelg, Vertriebsleiter bei Strama-MPS. „Das Resultat ist ein 100 % stabiler Prozess mit 100 % Gutteilen.“

Rüstkosten reduziert

Da ein Maschinenbediener oftmals für drei oder mehr Maschinen verantwortlich ist, spielt neben der Taktzeit auch die Rüstzeit eine wichtige Rolle. „Durch den Einsatz des Messtasters TC76 konnten wir die typspezifischen Rüstkosten reduzieren und dem Kunden außerdem einen einfacheren und sichereren Rüstprozess bieten“, erläutert Pelg. Zum Rüsten wird mit dem Messtaster die Außenform der Nocke an vier Punkten aufgenommen und die Werte an der Maschinensteuerung angezeigt. Anhand dieser Daten wird die Spannvorrichtung durch den Bediener so positioniert, dass der Ausdrehdurchmesser im Zentrum der Nocke liegt. Angetastet werden die Außenpunkte mit der Rubinkugel am unteren Ende des Tasteinsatzes. Der spezielle Tasteinsatz gehört zum Standardprogramm von Blum und ermöglicht in diesem Anwendungsfall sowohl die blitzschnelle Bauteilmessung wie auch die Bauteileinrichtung.

In der eigenen Fertigung setzt Strama-MPS ebenfalls auf Messtechnik von Blum-Novotest. So befinden sich in nahezu jedem der 25 Bearbeitungszentren ein Lasermesssystem und ein Messtaster. Vom großen Maschinengestell für Sonderbearbeitungsmaschinen bis hin zur Düse für Reinigungsmaschinen, werden Bauteile in verschiedensten Größen und Materialien für alle Geschäftsbereiche produziert. Im Dreischichtbetrieb fertigt man größtenteils Einzelteile oder kleinere Serien von maximal zehn Bauteilen. „Das Voreinstellgerät nutzen wir nicht mehr. Auf den 5-Achs-Bearbeitungszentren messen wir jedes Werkzeug unter Drehzahl und überwachen es außerdem im Prozess“, erklärt Thomas Haimerl, stellvertretender Leiter der Fräserei. Für die große Vielfalt an Bauteilen wird ein breites Werkzeugspektrum benötigt. Zentrische Werkzeuge wie Spiralbohrer werden damit auf Bruch überwacht und bei Messerköpfen sowie Gewindefräsern wird jede einzelne Schneide mit dem Zyklus ‚Einzelschneidenkontrolle‘ geprüft. So haben die Spezialisten ihren Zerspanungsprozess voll im Griff.

Flexible Messung aller Dimensionen

Bevor die Blum-Messtaster in Straubing zum Einsatz kamen, wurde im Übrigen mit Luftmessdornen gemessen. Der große Nachteil dabei war, dass für jeden Durchmesser ein neuer Messdorn benötigt wurde, da diese nur einen Messbereich von 0,3 mm aufweisen. „Undenkbar heutzutage, da unsere Kunden Nocken für verschiedenste Motoren fertigen möchten und im Triebwerk eines Kleinwagens natürlich anders dimensionierte Nocken benötigt werden als in einem Lkw“, berichtet Pelg. „Ein Messtaster ist hier viel flexibler und ermöglicht die Messung aller Dimensionen. Auf der Suche nach einer neuen Messlösung fiel unsere Wahl schnell auf den Messtaster TC76 von Blum.“

Die Messtechnik von Blum-Novotest hat sich bei Strama-MPS absolut bewährt. Der Messtaster TC76 ist in den Sonderbearbeitungsmaschinen Standard und soll auch künftig verbaut werden. Das Gesamtpaket aus Produkt und Service hat den Maschinenbauer vollauf überzeugt: „Wir benötigen bei der Entwicklung eines Prozesses mit kürzesten Taktzeiten Experten an allen Fronten. Dazu passt die Qualität des Messtasters zweifellos hervorragend“, zieht Noack ein positives Fazit. „Zudem ist die Zusammenarbeit mit den Entwicklern und dem Service von Blum stets eine runde Sache! Schließlich gelang es uns gemeinsam den Messablauf so zu perfektionieren, dass unsere Kunden nun ein rundum sehr gutes Paket erhalten.“

Blum-Novotest GmbH

www.blum-novotest.com

Web-Tipp

Ein Video zum diesem Beitrag finden Sie unter https://youtu.be/8dKFKmxiFSA