Die deutsche Werkzeugmaschinenindustrie ist Spitze. Dennoch sind außergewöhnliche Innovationen eher selten. Eine Ausnahme sind die Bearbeitungszentren der Firma Metrom, Hartmannsdorf, ausgeführt in einer 5-Stab-Parallelkinematik, die viele Vorteile mit sich bringt. Diese ganz besonderen Werkzeugmaschinen werden mit dem CAM-System Hypermill von Open Mind programmiert.

Autor: Karl Obermann

Der erste Eindruck löst Erstaunen aus: „Das soll ein richtiges Bearbeitungszentrum sein? Sieht aus wie von einem anderen Stern…“. „Gelenkstabkinematik“ hat man schon gehört, aber funktioniert das auch? Sehr wohl, wie die Werkzeugmaschinen der Metrom Mechatronische Maschinen GmbH aus dem sächsischen Hartmannsdorf nahe Chemnitz beweisen. Etliche Preise, wie zuletzt der Intec-Preis 2011, sprechen eine beredte Sprache.

Wie manch andere Werkzeugmaschinen-Innovation hat auch diese ihre Wurzeln im Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik in Chemnitz. Dort war der Metrom-Gründer, Dr.-Ing. Michael Schwaar, früher tätig. „Unser Institut hat die erste deutsche Werkzeugmaschine mit Gelenkstabkinematik entwickelt“, erinnert sich Schwaar. „Leider ging es mit der industriellen Umsetzung schleppend voran.“

Genau diese Tatsache hat ihn 2001 veranlasst, die Firma Metrom zu gründen. Mit wenigen Mitarbeitern begann er in einem Technologiezentrum. „Wir hatten dort so wenig Platz, dass unsere ersten Maschinen bei den Kunden gebaut werden mussten“, so Schwaar weiter. Irgendwie hat das funktioniert, denn das Unternehmen und seine Produkte haben sich gut weiterentwickelt. Heute residiert Metrom in einem eigenen Gebäude in einem modernen Industriepark vor den Toren von Chemnitz, die Anzahl der Mitarbeiter hat sich auf rund 20 erhöht.

Innovative Technik – erstklassige Ergebnisse

Die Maschinen von Metrom basieren auf folgenden Basiselementen:

- Ein Gestell in der Form eines Ikosaeders. Es wurde mit Hilfe von Finite Elemente-Programmen optimiert bis zu einem Maximalpunkt und verfüg nun über eine sehr hohe Steifigkeit bei geringem Gewicht.

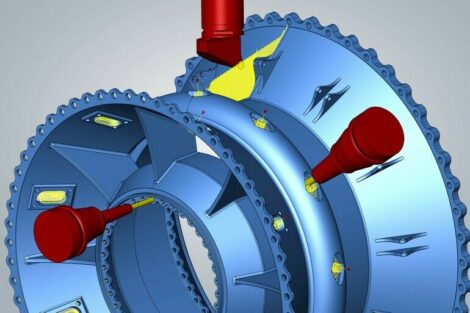

- Parallelkinematik bestehend aus fünf Stäben, dargestellt als Kugelgewindegetriebe (Durchmesser 63 mm). Sie sind über Gelenke mit dem Gestell und der Spindel verbunden. Durch diese Anordnung wirken im Wesentlichen nur Längskräfte, Zug und Druck, auf die Stäbe. Und bei 63er-Kugelumlaufspindlen führt das nicht zu nennenswerten Formänderungen. Daraus resultiert, neben dem steifen Gestell, eine hohe Genauigkeit am Werkstück. Metrom garantiert eine Volumengenauigkeit von ± 10 µm.

- Die Antriebsmotoren für die Vorschübe sind so ausgelegt, dass die Muttern der Kugelgewindetriebe bereits die Rotoren sind. Man könnte auch sagen, die Motoren sind aufgewickelte Linearmotoren und werden auch so geregelt. „Diese Motoren wurden von uns entwickelt und zu großen Teilen auch gebaut“, so Schwaar. Damit hat man die nötigen Qualitäten in der Hand.

- Ein Steuerungskonzept, welches in der Lage ist, die Anforderungen der 5-Stab-Parallelkinematik zu beherrschen.

Dieses Basiskonzept bietet eine Reihe von Vorteilen. „Wir bewegen hier nur rund 10 Prozent der Masse einer konventionellen Maschine mit gleichem Bauraum“, erklärt Schwaar. „Daraus resultieren kleinere Kräfte beim Beschleunigen und es wird deutlich weniger Energie verbraucht.“

Kleinere Massen lassen eine hohe Dynamik zu. Maschinen dieser Art bauen wesentlich kleiner als herkömmliche Bearbeitungszentren bei gleichem Arbeitsraum.

Es sind verschiedene Bearbeitungsarten, wie Fräsen, Drehen, Drehfräsen, Unrunddrehen, Unrundfräsen oder Lasern für verschiedene Werkstoffe, vom Formsand über Leichtmetalle und Stahl bis hin zu Inconel- und Alloy-Werkstoffen möglich. Damit sind diese Bearbeitungszentren mit das Universellste, was man sich an Bearbeitungsmaschinen vorstellen kann.

Auf diesem Basiskonzept wurden verschiedene Maschinentypen aufgebaut. Unter anderem eine transportable Maschine, Maschinen mit Rundtisch, Maschinen in Gantry-Bauweise mit Rundtisch (6. und 7. NC-Achse). Sie unterscheiden sich jeweils im Arbeitsraum, Rundtisch, Gewicht und in den Abmessungen voneinander.

Beispielhaft sei das 5-Achs-Bearbeitungszentrum PG 2040 noch näher beschrieben:

- Gantry-Bauweise mit stationärem Tisch

- Werkstückgroße 2000 x 2000 x 1000 mm

- Werkstückgewicht bis 7000 kg

- Durchmesser NC-Tisch 2000 mm

- zwei Hauptspindeln möglich mit 15 000 bzw. 24 000 U/min

- Beschleunigung in alle Richtungen 10 m/s2

- Steuerungen Andronic 2060, Sinumerik 840 D sl

„Mit dieser Maschine können große Werkstücke sehr effektiv bearbeitet werden“, betont Schwaar, „das Spanvolumen liegt bei circa 4 Kilogramm pro Minute bei Stahl.“

Für die Erstellung der NC-Programme, für diese, wie für alle anderen Maschinen, setzt Metrom auf das CAM-System Hypermill von Open Mind.

Spielraum für alles, was gebraucht wird

Als es darum ging, ein geeignetes CAM-System für Metrom einzuführen, fiel die Wahl schnell auf Hypermill. Schwaar: „Wir hatten dieses System schon am Fraunhofer-Institut im Einsatz. Wir wussten also bereits, dass wir unsere Aufgaben damit bewältigen können. Zudem kamen wir auch menschlich mit den Leuten von Open Mind gut zurecht, daher gab es für mich kein langes Nachdenken. Wir haben das System angeschafft und eingesetzt.“

Einsatzschwerpunkt sind Kundenteile, die in der Projektphase beispielhaft bearbeitet werden, um zu zeigen, dass es funktioniert. „Hierbei gibt uns Hypermill mit seiner großen Funktionsvielfalt genügend Spielraum, Kundenteile aller möglichen Couleur sicher zu programmieren“, fasst Schwaar seine Erfahrungen zusammen. Natürlich werden auch die eigenen Maschinenteile mit Hypermill programmiert.

Der Arbeitsablauf sieht so aus, dass Fremdteile meist über die Step-Schnittstelle eingelesen werden. Anhand der Flächen wird das NC-Programm erstellt. Häufig genutzte Funktionen sind zum Beispiel das Ebenenschruppen oder das Walzfräsen mit einer oder zwei Kurven.

Nach der Errechnung der NC-Bahnen erfolgt eine einfache Simulation, die hauptsächlich dem Zweck dient, die jeweilige Anstellung des Werkzeugs zu erkennen. Anschließend wird der Postprozessorlauf angestoßen. Metrom nutzt einen Postprozessor, der für anstehende Aufgaben angepasst wird.

Weil das seit Jahren so gut funktioniert, bietet Metrom Hypermill auch bei seinen Kunden mit an. Für Kunden, die sich für Hypermill entscheiden, stellt das Unternehmen dann auch CAM-Unterstützung bereit. Maschine, Steuerung und CAM-System sind dann optimal aufeinander abgestimmt.

Am Ende bleibt festzustellen, auch bei so einzigartigen Maschinenkonzepten können die NC-Programme zur Zufriedenheit der Anwender, sprich produktiv und sicher, mit Hypermill erstellt werden. Und die Bearbeitungszentren von Metrom haben mittlerweile einen Grad an Exzellenz erreicht, dass einer Produktion in größeren Serien nichts mehr im Wege stehen sollte.