Mineralgussgestelle erschließen große Einsparpotenziale im Maschinen- und Anlagenbau. Ein intelligentes Mineralgussbett ist in der Lage, selbstständig auf sich ändernde Betriebszustände zur reagieren.

Mike Schneider, Leiter Qualitätswesen; Utz-Volker Jackisch, Geschäftsführer, Epucret Mineralgusstechnik GmbH & Co. KG

Nach Branchenschätzungen wurden im vergangenen Jahr über 350 000 Tonnen Mineralguss für den Maschinen- und Anlagenbau gegossen. Mittlerweile besitzt circa jede siebte in Europa hergestellte Werkzeugmaschine ein Maschinenbett aus Mineralguss. Das Gestell aus Mineralguss ist heute ein wesentliches Verkaufsargument für hochdynamische Maschinen.

Mineralguss besitzt eine hohe Werkstoffdämpfung. Wesentlich kleinere Amplituden und eine starke Reduzierung der Eigenschwingungsformen führen bei spanabhebenden Fertigungsverfahren nachweisbar zur Erhöhung der Genauigkeiten, zur Verbesserung der Werkstückoberfläche und zur Verlängerung der Werkzeugstandzeiten.

Die hohe spezifische Wärmekapazität und die niedrige Temperaturleitfähigkeit bewirken ein träges Verhalten von Mineralguss gegenüber kurzzeitigen Temperatureinflüssen und Raumtemperaturschwankungen. Daraus resultieren kleinere temperaturabhängige Verformungen des Gestells und damit höhere Genauigkeiten.

Eine gute Energiebilanz bei der Herstellung, eine problemlose Ablagerung auf Bauschuttdeponien sowie eine Verwertung als Recyclingbaustoff untermauern die Vorteile von Mineralguss auch ökologisch.

Für Maschinenbauer lassen sich durch den Einsatz von Mineralgussgestellen erhebliche Einsparpotenziale bei Herstellung und Betrieb erschließen. Neben der Einsparung von Kosten für die mechanische Bearbeitung der Gestelle, der Reduzierung von Maschinenverkleidungen sowie einer möglichen Verringerung des Aufwands in der eigenen Endmontage (Verkürzung der Durchlaufzeiten) können in zunehmendem Maße auch Logistikkosten (Lager und Transport) gesenkt werden.

Im Umfeld aktueller technischer Standards (zum Beispiel moderne Profilschienenführungen) sowie neuester Werkstoffe werden Mineralguss-Lösungen realisiert, die ohne kostenintensive Sondereingießteile und aufwändige mechanische Bearbeitung auskommen.

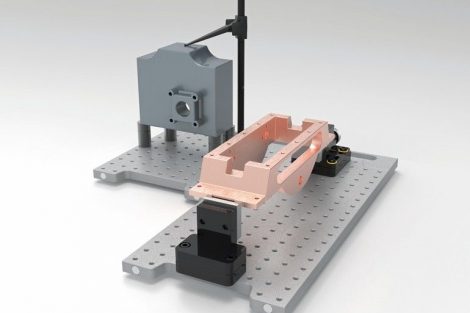

Ein weiteres typisches Merkmal für Mineralguss als Gestellwerkstoff ist die hohe Integrationsmöglichkeit von Eingießteilen. Mit einer Aushärtetemperatur von maximal 45 – 55 °C gilt der Werkstoff als kalthärtend. Diese Temperaturbegrenzung auf niedrigem Niveau macht das Eingießen von Rohren aus unterschiedlichsten Materialien, von Schläuchen, Kabeln, Pneumatik- und Hydraulikleitungen, Sensoren und anderen temperaturempfindlichen Bauteilen möglich. Diese Integrationsmöglichkeit bietet die Grundvoraussetzung zur Herstellung technologischer Bauteile wie dem intelligenten Mineralgussbett.

Thermische Einflüsse überwiegen

Die Anforderungen an die Genauigkeit und Präzision von Maschinen sind in den vergangenen Jahren ständig gestiegen und werden dies auch in Zukunft weiter tun. Bis zu 80 Prozent der Abweichungen an Werkzeugmaschinen werden heute von thermischen Einflüssen verursacht. Man unterscheidet zwischen inneren Wärmequellen wie Maschinenkomponenten, Zerspanwärme und Kühlmedien und äußeren Wärmequellen wie Wärmestrahlung, Konvektion und Umgebungstemperatur.

Konventionelle Maßnahmen zur Verringerung und Kompensation thermisch bedingter Fehler wie etwa konstruktive und steuerungsseitige Methoden durch thermosymmetrische Konstruktion, Auslagerung von Wärmequellen, Temperierung von Gestellbaugruppen und achsparallele Kompensation von Lage- und Nullpunktabweichungen haben Nachteile: Sie beseitigen nicht die Ursache der thermisch bedingten Einflüsse und können nicht auf sich ändernde thermische Bedingungen reagieren.

Aus diesem Grund wurde die Entwicklung eines Mineralgussbetts als autonomes System angestoßen, welches durch integrierte Sensorik (Temperaturfühler) und Aktorik (Temperierelemente) selbstständig auf sich ändernde thermische Betriebszustände reagieren kann. Autonom heißt in diesem Zusammenhang: Das System arbeitet unabhängig von der Zentralsteuerung, was in der Literatur auch als intelligent bezeichnet wird.

Nach systematischen Grundlagenuntersuchungen, in denen Wirkungsweise und Potenzial einer autonomen Kühlung untersucht und nachgewiesen wurden, erfolgten Entwicklungsarbeiten an einer Versuchsmaschine (5-Achs-Bearbeitungszentrum) in sehr enger Zusammenarbeit mit dem Entwicklungsteam von Mikron Agie Charmilles.

Die temperaturbedingten Verlagerungen wurden dabei als Relativverlagerungen zwischen Werkzeugspindel und Werkstücktisch gemessen. Aus den Versuchsreihen konnten folgende Erkenntnisse abgeleitet werden:

- Eine gezielte Temperierung beeinflusst auch die Verlagerungen am Toolcenterpoint (Reduzierung um mindestens 50 Prozent mit integrierter Kühlung).

- Eine Unterkühlung in bestimmten Bereichen hat eine ähnliche Auswirkung auf das Bauteil wie das Aufheizen, nur die Richtungen der Verlagerungen sind entgegengesetzt.

- Nach 5-Achs-typischen Bearbeitungsabläufen mit Simultanbearbeitung konnten Merkmale von standardisierten gefrästen Probekörpern wie Parallelität, Durchmesser, Symmetrie, Positionen, Abstände und Winkel messtechnisch erfasst und ausgewertet werden. Dabei wurde deutlich, dass sowohl die Höhe der gemessenen Abweichungen als auch die Streuung von Messwerten mehrerer Probekörper reduziert werden konnte.

Begleitet wurden die praktischen Versuche durch FEM-Simulationen mit dem Ziel, Randbedingungen und Parameter zu finden, mit denen das thermische Verhalten des Mineralgussbetts rechnerisch nachgestellt werden kann. Mit diesen Werten ist es möglich, die Auswirkung von thermischen Einflüssen an einer Maschine in einer Simulation bereits im Entwicklungsstadium ermitteln und beurteilen zu können.

Einer der wichtigsten Anwendungsfälle des intelligenten Mineralgussbetts ist zweifelsfrei die Verbesserung der Genauigkeiten von Führungsschienen, kompletten Achsen und ganzen Werkzeugmaschinen. Durch das konstante Halten einer Temperaturverteilung im Maschinenbett werden thermisch bedingte Verformungen vermieden und die Genauigkeit auf die ursprünglich erreichte mechanische Grundgenauigkeit zurückgeführt. Typische Beispiele für diesen Anwendungsfall sind Werkzeugmaschinenbetten mit einer Kühlung von Spindellagern, Linearmotoren und Führungsschienen.

Es gibt auch Anwendungsfälle, bei denen die Hauptaufgabe des Kühlsystems darin besteht, die ungewollt erzeugte Wärme von Komponenten zu entfernen und somit ein Überhitzen der Komponenten zu vermeiden. In diesen Fällen ist die Genauigkeitsverbesserung der Maschine ein untergeordneter, aber positiver Nebeneffekt. Ein Beispiel ist die partielle Kühlung des Maschinenbetts einer Laserbearbeitungsmaschine. Die Abwärme der Lasereinheiten wird geregelt abgeführt, so dass eine optimale Betriebstemperatur der Laser eingestellt werden kann.