Beim Stichwort Zerspanen denken viele zunächst ans Fräsen. Die Hennig GmbH bietet ein deutlich breiteres Fertigungsspektrum der Metallbearbeitung. Im Jahre 1979 hatte Mechanikermeister Leo Hennig gemeinsam mit seiner Frau eine Firma für Metallbearbeitung im Spannfutter-Sektor gegründet. Daraus entwickelte sich in den letzten Jahrzehnten ein leistungsstarkes, dynamisches Unternehmen mit heute mehr als 75 Beschäftigten.

Kopf der Fertigung ist Simon Hennig, der das Unternehmen gemeinsam mit seinem Bruder Claudius seit dem viel zu frühen Tod des Vaters im Jahre 2003 leitet. „Wir haben hier keine Massenproduktion“, erläutert er, „sondern fertigen vor allem Serien in Losgrößen von 1 bis 25 000. An mehr als 40 Maschinen verarbeiten wir Schmiede-, Guss- und Sägerohlinge aus Aluminium, Gusseisen, Einsatzstahl und legierten Stählen.“

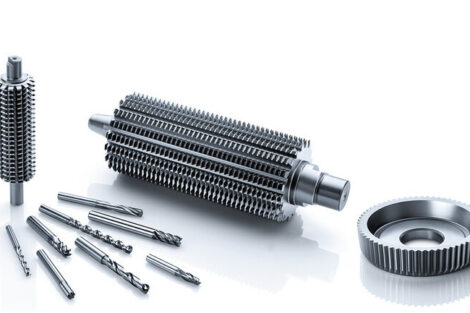

In der Werkshalle bei Hennig werden Einzelteile und Komponenten für Fahrzeugindustrie, Spanntechnik und Maschinenbau gefertigt und montiert. Das Angebot reicht von Antriebswellen und Kraftstofffiltern bis hin zu kompletten Pumpen und komplexen 5-Achs-Bauteilen. Auch selbst genutzte Betriebsmittel wie Spannbacken für den Drehbereich entstehen im eigenen Haus.

Zur Sicherung der nötigen Bauteilqualität investieren die Brüder Hennig kontinuierlich in ihren umfangreichen Maschinenpark, der ein breites Spektrum der spanenden Fertigung abdeckt. Dazu zählen komplexe Fräs-, Bohr-, Dreh- und Schleifprozesse, aber auch Verfahren wie Sägen, Räumen oder Nuten. Diese besondere Vielseitigkeit basiert zum einen auf flexiblen Fertigungsstrukturen, zum anderen auf dem erprobten Knowhow der Mitarbeiter – Hennig hat einen Facharbeiteranteil von über 70 Prozent.

Darüber hinaus wird allen prozessrelevanten Produktionsfaktoren hohe Aufmerksamkeit geschenkt – so auch den Schmierstoffen, die optimal auf die unterschiedlichen Werkstoffe und Verfahren abgestimmt sind. „Mit Oest als Systemlieferant haben wir hier den idealen Partner gefunden“, sagt Simon Hennig. „Ob CNC- oder moderne Schleiftechnik – die Metallbearbeitungsmedien sind in allen Bereichen exakt auf unsere Bedürfnisse zugeschnitten. Ein entscheidender Vorteil ist hierbei natürlich, dass Oest die Schmierstoffe selbst entwickelt, herstellt und gegebenenfalls kundenspezifisch anpasst.“

Der Kontakt zum Freudenstädter Schmierstoffspezialisten ergab sich während einer Umbruchphase des vorherigen Lieferanten. Diese Zeit war für Hennig mit Lieferengpässen und eher holpriger Kommunikation verbunden. Oest konnte damals verlässlich aushelfen und punktet bis heute mit kontinuierlicher Lieferfähigkeit und regelmäßiger Betreuung. Oest-Gebietsverkaufsleiter Werner Lang erinnert sich: „Zunächst benötigte Hennig unser Räumöl und lernte mit dem Produkt auch unseren qualifizierten Vor-Ort-Service kennen. Einmal überzeugt, stellte Hennig immer mehr zerspanende Prozesse auf unsere Schmierstoffe um.“

Produktvielfalt unterstützt Fertigungsvariabilität

Heute nutzt Hennig insgesamt acht verschiedenartige Oest-Produkte für seine mehr als 40 Maschinen. Neben Kühlschmierstoffen und Räumölen sind auch Betriebsöle wie Bettbahn- und Hydrauliköle im Einsatz.

So kommt beim Räumen von Innenverzahnungen bis Durchmesser 60 mm und einer Nutbreite bis zu 20 mm ein nicht wassermischbares Schneidöl der Meba-Produktreihe zum Einsatz. Ein wassergemischter Kühlschmierstoff der Colometa-Reihe unterstützt die Herstellung von Futterteilen auf den CNC-Drehmaschinen sowie die drei-, vier- und fünfachsige Fräsbearbeitung kubischer Teile.

Ein Fertigungsschwerpunkt bei Hennig ist das Schleifen. Hochmoderne Anlagen ermöglichen das Außen- und Innenrundschleifen von Bauteilen mit einem Durchmesser bis zu 300 mm und maximal 1000 mm Länge. Im Bereich Flachschleifen hat sich Hennig spezialisiert auf das Schleifen von Führungsnuten sowie Spitz- und Modulverzahnungen, die für den Spannsektor benötigt werden. Mit dem breit gefächerten Sortiment von Oest wird bei Hennig das gesamte Spektrum, vom Rund- und Flachschleifen bis Profil- und Tiefschleifen, von einfacher Stahlbearbeitung bis zu anspruchsvollem Hartmetallschleifen, abgedeckt.

„Simon Hennig legt großen Wert auf eine zuverlässige Maßhaltigkeit sowie auf hohe Oberflächengüten bei gleichzeitiger Prozesswirtschaftlichkeit“, erläutert Lang. Deshalb fiel die Wahl auf eine semisynthetische Schleifemulsion, ebenfalls aus der Colometa-Reihe, die für zuverlässige Schleifprozesse sorgt. Der schaumarme Kühlschmierstoff schafft beste Voraussetzungen für hohe Schleifleistung.

Gezielte Pflege für optimale Lebensdauer

Aufgrund der Material- und Verfahrensvielfalt gibt es bei Hennig keine zentrale KSS-Versorgung. Dazu Simon Hennig: „Wir versorgen jede Maschine, jede Anlage einzeln. Damit können wir die Konzentration des Schmierstoffes auftrags- und materialabhängig steuern. Durch regelmäßige Kontrolle stellen wir den ordnungsgemäßen Zustand sicher.“

So genügt beim Zerspanungsspezialisten Hennig – abhängig vom bearbeiteten Material wie Guss, Stahl oder Aluminium und vom Maschinentyp – meist ein einmaliger Komplettwechsel der Schmierstoffe pro Jahr. Damit geht eine verlässliche Planung einher: Immer zum Jahresende werden alle Maschinen nacheinander aus dem Fertigungsprozess genommen und gereinigt. „Die Reinigung ist bei uns Teil des Maschinenkonzepts“, so Simon Hennig. „Anwendungsbedingt fallen bei uns Metallschlämme an, die ohne Beseitigung das verfügbare Kühlschmierstoffvolumen stark reduzieren könnten.“

Lang ergänzt: „Das ist natürlich für den Kühlschmierstoff stark belastend. Insbesondere begünstigen anaerobe Bedingungen in den Schlämmen die Vermehrung von Keimen.“ Genau an diesem Punkt setzen die Oest-Produkte an: Neben den hohen Anforderungen von Hennig an die Maschinensauberkeit werden stabile Kühlschmierstoffe benötigt. Um einen sicheren Prozess zu gewährleisten, ist Lang regelmäßig vor Ort, um die hausinterne Kühlschmierstoffüberwachung zu unterstützen und gegebenenfalls Korrekturmaßnahmen einzuleiten.

Fundierte Forschung und Entwicklung

Ohnehin sind die Erwartungen an moderne Schmierstoffe hoch. Sie müssen nicht nur größtmögliche Wirtschaftlichkeit und sehr gute Prozessqualität gewährleisten, sondern auch anwenderfreundlich sein und dem heutigen Umweltbewusstsein entsprechen. Im hauseigenen Forschungs- und Entwicklungszentrum optimiert Oest deshalb seine Produktfamilien, ob Hochleistungsschleiföle oder auch wassermischbare Kühlschmierstoffe, kontinuierlich. Neben den wachsenden Anforderungen an die Bearbeitungsmedien durch die Gesetzgebung und technologische Entwicklung haben auch die Impulse von Anwendern wie Hennig Einfluss auf die künftige Produktausgestaltung.

Bei der Einführung solcher neu formulierten Produkte begleiten die Oest-Spezialisten ihre Kunden, um fortlaufend stabile Produktionsprozesse zu gewährleisten und alle Vorteile der Neuentwicklung vor Ort auszuspielen. So wurde bei Hennig sehr erfolgreich ein bakterizidfreier Kühlschmierstoff eingesetzt. Durch die Berücksichtigung der spezifischen Anforderungen konnte das Produkt so optimiert werden, dass die Leistungsfähigkeit sogar die des Vorgängerproduktes deutlich übertrifft. Auch in punkto Hautverträglichkeit hat es sich als völlig problemlos bewährt.

„Zunächst konnten die Hennig-Mitarbeiter das neue Medium bei Versuchen auf einzelnen Maschinen in der künftigen Fertigungsumgebung testen und kennenlernen“, berichtet Lang. „Unsere Anwendungstechniker waren in dieser Phase vor Ort, um die optimale Formulierung des Produkts – passend zu den konkreten Rahmenbedingungen – abzustimmen.“

Aufgrund der guten Erfahrungen wurde der Einsatz dann schrittweise auf die gesamte Fertigung ausgeweitet. Prozessstabilität und Effizienz konnten dadurch signifikant gesteigert werden. In Hinblick auf das kontinuierliche Unternehmenswachstum bei Hennig ein wichtiger Schritt. Mit seinem Systemlieferanten sieht sich Simon Hennig auch für die künftige Entwicklung gut gerüstet: „Oest ist für uns ein Partner auf Augenhöhe. Neben dem breiten Schmierstoffspektrum für unsere differenzierten Anwendungsbereiche schätzen wir besonders den flexiblen Service, den offenen Austausch und die kompetente Beratung, die wir nicht mehr missen möchten.“

Georg Oest Mineralölwerk GmbH & Co. KG

www.oest.de

Hennig GmbH

www.hennig-gmbh.com