Trotz steter Entwicklungen im Bereich der Beschichtungstechnik für spanende Bearbeitungswerkzeuge, die zumeist mit extremen Performancesteigerungen einhergehen, existieren immer noch Anwendungsfälle, bei denen mit unbeschichteten Werkzeugen gearbeitet werden muss. Im Bereich der Feinbearbeitung, in dem Toleranzen kleiner IT 7 und Rautiefen kleiner 4 μm gefordert werden, sind kleinste Schneidkantenverrundung und somit extrem scharf geschliffene Werkzeuge die Voraussetzung zur Erfüllung der gestellten Qualitätsanforderungen.

Zusätzlich aufgebrachte Verschleißschutzschichten – im typischen Schichtdickenbereich von mehreren Mikrometern – führen hier zu einer unzulässigen Vergrößerung des Schneidkantenradius und zu einer Begrenzung des Vorschubes nach unten, was sich wiederum nachteilig auf das Erreichen kleiner Oberflächenrauheiten auswirkt. Im Bereich der Mikrobearbeitungswerkzeuge (DWZ 1 mm) stellen sowohl die Gleichmäßigkeit der aufgebrachten Beschichtung als auch die Erhaltung der zumeist filigranen Formelemente am Werkzeug Ausschlusskriterien für konventionelle Beschichtungsverfahren und Schichtsysteme dar.

Vor diesem Hintergrund wurden schon vor einigen Jahren erste Untersuchungen zur Eignung der ALD-Beschichtungstechnik (ALD – Atomic Layer Deposition) durchgeführt, die eine Abscheidung von Hartstoffen wie Al2O3 (Aluminiumoxid) oder aber TiN (Titannitrid) im Nanometerbereich gestattet. Die Hauptvorteile der ALD-Technik sind in der konformen Beschichtung von sonst nur schwer zugänglichen Oberflächenbereichen sowie der exakt einstell-

baren Schichtdicke im Nanometerbereich durch ein atomlagenweises Aufwachsen zu sehen (vgl. Abb. 1). In den Untersuchungen konnte gezeigt werden, dass an metallischen Werkstoffen in Abhängigkeit des spanenden Fertigungsverfahrens Standzeitzunahmen zwischen 35 Prozent und 170 Prozent gegenüber sonst unbeschichteten Werkzeugen möglich sind [1].

Wesentlicher Nachteil der ALD-Technik ist die lange Abscheidezeit zur Einstellung größerer Schichtdicken, welcher sich durch die Nutzung anderer, möglicherweise effizientere Dünnschichtverfahren wie die DIBD-Abscheidung (Dual Ion Beam Deposition) kompensieren lässt.

Im Rahmen eines aktuellen Forschungsvorhabens (Kurztitel: Nanotools) wurden im Zeitraum 2016 bis 2018 weiterführende Erkenntnisse bei der Zerspanung spezieller Verbundwerkstoffe mit unterschiedlich

abgeschiedenen Dünnschichten gewonnen. Dabei konnten vergleichende Betrachtungen zwischen der ALD- sowie der DIBD-

Abscheidung angestellt werden.

Randbedingungen

Zur Bewertung der Eignung beider Dünnschichtverfahren, wurden Vollhartmetallbohrer (DWZ = 3,0 mm) mit Schichten im Dickenbereich von 20 bis 200 nm versehen. Als Hartstoffe kamen Al2O3 und TiN zum Einsatz.

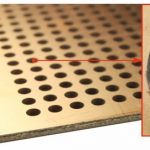

Systematische Zerspanungsuntersuchungen am Institut für Produktionstechnik (IfP) der WHZ erfolgten beim Bohren des stark abrasiv wirkenden Leiterplattenmaterials IS400, wobei die Vielschichtigkeit des Plattenaufbaus – bestehend aus mehreren Lagen Kupfer, GFK und anorganischem Füllstoff – aus Abb. 2 hervorgeht. In den Versuchen wurde das Leiterplattenmaterial paketiert (zumeist 3-lagig) gebohrt.

Die Leistungsbewertung der unterschiedlich beschichteten Bohrwerkzeuge erfolgte im Vergleich zu unbeschichteten Standardwerkzeugen mittels Werkzeugverschleiß- und Werkstückqualitätsanalysen. Ausgewertet wurden dabei u. a. die Verschleißmarkenbreite und der erzeugte Bohrungsdurchmesser in Abhängigkeit der erzielten Bohrungsanzahl.

Versuchsergebnisse

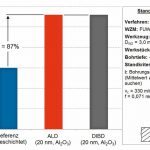

Der direkte Vergleich zwischen unbeschichteten und nanobeschichteten Bohrwerkzeugen (Schichtdicke 20 nm) geht für den Schichtwerkstoff Al2O3 aus Abb. 3 hervor. Dargestellt ist die erzielte Bohrungsanzahl bei einem Standkriterium von VB = 30 μm (Verschleißmarkenbreite VB). Dabei ist zu erkennen, dass unabhängig vom verwendeten Beschichtungsverfahren eine wesentliche Zunahme der möglichen Bohrungsanzahl auftritt. Der Zuwachs beträgt ca. 87 % gegenüber dem unbeschichteten Standardwerkzeug. Eine klare Abgrenzung der genutzten Beschichtungsverfahren – ALD bzw. DIBD – ist anhand der Verschleißmarkenbreite nicht möglich.

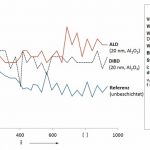

Die Bewertung der Werkstückqualität, in Form des Bohrungsdurchmessers, geht aus Abb. 4 hervor. Deutlich zu erkennen ist die kontinuierliche Durchmesserverringerung mit fortschreitender Bohrungsanzahl beim Einsatz eines unbeschichteten Referenzwerkzeuges. Demgegenüber zeigen die nanobeschichteten Werkzeuge einen geringeren Durchmesserverlust infolge des verzögerten Werkzeugverschleißes (vgl. auch Abb. 3).

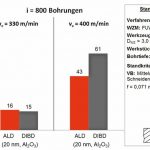

Ausgehend von den bisherigen, positiven Ergebnissen zu Verschleißverzögerung und Qualitätsverbesserung – infolge des Einsatzes der ALD- bzw. DIBD-Nanobeschichtungen – wurde in einem weiteren Schritt untersucht, inwieweit eine Anhebung der Schnittgeschwindigkeit die Verschleißausbildung nanobeschichteter Bohrwerkzeuge beeinflusst. Hierzu zeigt Abb. 5 die zugehörigen Versuchsergebnisse. Aus dem linken Teil des Diagramms geht die Verschleißmarkenbreite VB nach 800 Bohrungen bei der bisher getesteten Schnittgeschwindigkeit von

vc = 330 m/min hervorgeht. Die ALD- sowie die DIBD-Beschichtungen besitzen hier eine vergleichbare Leistungsfähigkeit.

Demgegenüber ist im rechten Diagrammteil die resultierende Verschleißmarkenbreite nach einer Schnittgeschwindigkeitssteigerung auf 400 m/min zu sehen. Der Freiflächenverschleiß nimmt dann erwartungsgemäß zu, jedoch beträgt der Unterschied zwischen dem DIBD- und dem ALD-Verfahren jetzt ca. 42 %. Im Hinblick auf die Senkung der zeitabhängigen Kosten durch eine Anhebung der Schnittgeschwindigkeit, besitzt die ALD-Beschichtung das größere Potenzial. Unter Berücksichtigung der erforderlichen Beschichtungszeiten, die bei DIBD wesentlich geringer ausfallen, lässt die DIBD-Beschichtungstechnologie jedoch eine höhere Wirtschaftlichkeit erwarten.

Zusammenfassung

Die aktuellen Erkenntnisse zum Bohren spezieller Verbundwerkstoffe zeigen eindrucksvoll das Potenzial nanobeschichteter Hartmetallwerkzeuge. Vorrangig in den Bereichen der Fein- und Mikrobearbeitung können Hartstoffverschleißschutzschichten mit einer Dicke von lediglich 20 mm zu einer

erheblichen Zunahme der Werkzeugstandzeit führen und im Vergleich zu aktuell

unbeschichteten Werkzeugen die Bauteilqualität steigern. Wirtschaftliche Effekte sind beim zukünftigen Einsatz von ALD- bzw. DIBD-Schichten weiterhin durch eine mögliche Anhebung der Schnittgeschwindigkeit und somit der Reduktion zeitabhängiger Kosten zu erwarten.

Die vorgestellten Ergebnisse sind Aus-

züge aus dem Forschungsvorhaben „Nanotools“, welches im Zeitraum 2016 bis 2018 durch Mittel des Europäischen Fonds für

regionale Entwicklung (EFRE) und des Freistaates Sachsens finanziert wurde.

Westsächsische Hochschule Zwickau

www.fh-zwickau.de

Die Autoren

Prof. Dr. sc. techn. Michael Schneeweiß,

Dr.-Ing. Jan Glühmann,

Prof. Dr. rer. nat. Stefan Braun,

Westsächsische Hochschule Zwickau.

Literatur

- [1] Schneeweiß, M.; Glühmann, J.;

Schneider, J.: Fein- und Mikrobearbeitungsprozesse effizienter gestalten durch ALD-Nano-Verschleißschutzschichten. In:

Diamond Business 3 (2013), S. 26 – 31. - [2] Schneeweiß, M.; Glühmann, J.;

Neidhardt, A.; Reinhold, U.; Schnabel, H.-D.: ALD-Beschichtungen mit Potenzial für die Zerspanung. In: WB Werkstatt und Betrieb 145 (2012), Nr. 4, S. 32 – 36.