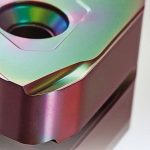

Ceratizit – der Name steht weltweit für anspruchsvolle Hartstofflösungen. Im Werk Austria in Reutte/Tirol wird Hartmetall hergestellt und zu Wendeschneidplatten, Stäben sowie Formteilen verarbeitet. „Um die Qualität der Schneidkanten unserer Werkzeuge zu verbessern, wechselten wir vor sieben Jahren im Finishing-Prozess von Diamantschleifscheiben Korngröße D46 auf D25 und feiner“, erklärt Geschäftsführer Peter Fink. Er ist seit 16 Jahren im Unternehmen und verantwortet unter anderem die komplette Produktion am Standort, in der die Schleifbearbeitung des Hartmetalls zu den wichtigsten Verfahren gehört.

Der gewünschte Effekt stellte sich jedoch nur bedingt ein. Denn das beim Umfangschleifen der Wendeschneidplatten als KSS eingesetzte Öl verschmutzte mehr als zuvor. Der Hintergrund: Die Filtermedien der KSS-Reinigungsanlage waren den feineren Schmutzpartikeln nicht mehr gewachsen. Diese konzentrierten sich im Öl auf, und die Filtermedien verstopften frühzeitig. Um die Qualität der Schleifergebnisse dennoch zu gewährleisten, war ein häufiger Filteraustausch erforderlich – verbunden mit hohen Kosten.

Auf der Suche nach einer passenden Filterlösung entdeckte das Produktionsteam um Peter Fink auf der Grindtec 2012 das Feinstfiltersystem Micropur von Knoll. Das Konzept empfanden sie als vielversprechend, insbesondere die erreichbaren Filterfeinheiten bis zu 1 µm, die rückspülbaren, einfach zu wechselnden Filterpatronen, den kompakten Aufbau und die Möglichkeit, den Filter im Vollstrom oder Bypass betreiben zu können.

Um bei der Investition in eine neue KSS-Reinigung auf Nummer sicher zu gehen, entschloss man sich zu einer umfangreichen Versuchsreihe. Wilko Stelzhammer, bei Ceratizit Austria für die Werkzeugmaschinen verantwortlich, beschreibt: „Wir haben Testanlagen von Knoll und vier Marktbegleitern jeweils monatelang im Bypass an unsere bestehende Anlage gehängt. Mit fortschreitender Dauer sind die meisten Filter hinsichtlich Konzentrationsbelastung und Reinheit in die Knie gegangen. Einzig der Knoll Micropur konnte die geforderten Werte dauerhaft erreichen.“

Wirksames Abschlammsystem

Zudem überzeugte der beim Knoll-Filter integrierte Abschlammkonzentrator, der den sedimentierten Schleifschlamm zuverlässig aus dem System entfernt – ein bei rückspülbaren Filtern zwingend erforderliches Unterfangen. Die saubere, komplette Abscheidung ist jedoch keine Selbstverständlichkeit, wie die Ceratizit-Mitarbeiter aus Erfahrung wussten. Deshalb waren sie erst nach Vor-Ort-Besuchen bei vergleichbaren Anwendern überzeugt und zur Investition bereit. 2013 tauschten sie die Abschlammvorrichtung der bestehenden Filteranlage gegen einen Knoll-Abschlammkonzentrator. Allein dadurch stellte sich nach ein paar Wochen eine deutliche Verbesserung hinsichtlich der Aufkonzentration der Feinpartikel ein.

Die Filteranlage selbst, deren Kapazität erst ein Jahr vorher erweitert worden war, blieb noch zwei Jahre in Betrieb, ehe Ceratizit Austria die zentrale Öl-Reinigung für bis zu 70 Umfangschleifmaschinen auf Knoll Micropur umstellte. Sechs Filtermodule (bestehend aus vier Filtergehäusen mit jeweils zwei Filterpatronen) sorgen seitdem dafür, dass 60 000 l Öl im Vollstrom gereinigt werden. Der Volumenstrom liegt derzeit bei 2400 l/min, kann aber auf bis zu 3200 l/min erweitert werden.

Öl sauberer als im Anlieferungszustand

Peter Fink ist begeistert: „Das funktioniert genial. Unser Öl ist sauberer als im Anlieferungszustand. Die Filterfeinheit liegt jetzt bei 1 µm, und das Öl weist nur 1 mg/l gravimetrischen Restschmutzgehalt auf – ein Wert, der vorher bei 100 mg/l lag. Diese Reinheit macht sich nicht nur in einem optimalen Bearbeitungsergebnis bemerkbar, sie hilft uns in vielfältiger Weise, Kosten zu sparen.“ Der Geschäftsführer meint damit, dass der Verschleiß an Maschinenbettführungen und Hochdruckpumpen jetzt gegen Null geht, während früher vierteljährlich Reparaturen oder Austausche notwendig waren.

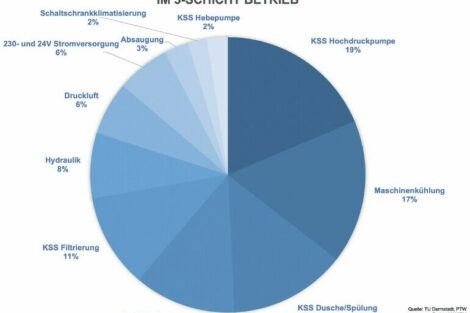

Die Reinheit des Öls und seine hohe Temperaturkonstanz ermöglichte es außerdem, die Spindel- und Schaltschrankkühlung auf die Zentralanlage umzulegen. Damit entfallen die Anschaffungs- und Betriebskosten für zahlreiche Einzelkühlgeräte. Zudem geht deren Abwärme nicht mehr in die Hallenluft, wo sie bislang im Sommer für erhöhten Klimatisierungsbedarf sorgte.

Auch der Wartungsbedarf der Zentralanlage ist geringer, wie Stelzhammer bestätigt: „Die Standzeit der Filterpatronen liegt bei über einem Jahr. Und wenn ein Tausch ansteht, ist dieser in wenigen Minuten erledigt.“ Eine saubere Sache, denn der Hartmetallschlamm landet komplett im Entsorgungsfass. In der bisherigen Anlage kam es dagegen zu umfangreichen Ablagerungen in Filter und Becken, die immer wieder manuell entfernt werden mussten.

Ein weiterer Vorteil ist der geringe Platzbedarf. Die Filter bauen so kompakt, dass die Gesamtanlage nur ein Drittel des bisherigen Platzes benötigt. So kann der speziell gestaltete Raum mit seiner öldichten Bodenwanne nicht nur für die Filteranlage genutzt werden, sondern auch als Lagerraum für alle anderen Öle.

Mikrofiltration wässriger Lösung

Zwischen Ceratizit Austria und Knoll herrscht heute eine enge Partnerschaft, die intensiv in die Weiterentwicklung des Micropur hineinwirkt. Bestes Beispiel ist die Anschaffung einer weiteren Knoll-Zentralanlage zur Reinigung einer wässrigen KSS-Lösung. Ceratizit nutzt diese beim Spitzenlosschleifen und Trennen von Hartmetallstäben, wo laut Fink dieses anspruchsvolle Kühlschmiermedium nicht zu ersetzen ist: „Wasser leitet die Wärme viel besser ab als Öl, das beim Spitzenlosschleifen unter dem hohen Druck zerfällt. Da dieser für den Läppschliff notwendig ist, müssen wir beim Wasser bleiben – auch wenn der Umgang damit schwierig ist.“

Zahlreiche Additive im Wasser sorgen für das passende Schmierverhalten, für Rostschutz etc. und wirken der Auslösung von Schwermetallen wie Cobalt entgegen. Doch im Gegensatz zum Öl machen sich im Wasser unerwünschte Mikroorganismen breit. Um die Gesundheit der Mitarbeiter zu gewährleisten, kommt der Reinigung des Mediums besondere Bedeutung zu.

Lange Zeit gab es für wässrige Lösungen keine technisch und wirtschaftlich zufriedenstellenden Filtrationskonzepte. „Unsere ersten Anlagen waren Anschwemmfilter mit Kieselgur, dann mit Cellulose – beides teuer zu entsorgende Verbrauchsmaterialien“, berichtet Fink. „Schließlich wechselten wir auf rückspülbare Kiesbettfilter, um das Hartmetall – ein wertvoller Rohstoff – zurückzugewinnen.“ Doch im Kiesbett ließ sich das Wachsen von Mikroorganismen und Pilzen nicht vermeiden, so dass der Kies alle vier Jahre gewechselt werden musste. Bei sechs Filtern mit jeweils 5 t Kies war das ein erheblicher Kostenfaktor. Denn der verschmutzte Kies mit seinen Hartmetallresten musste auf die Sondermülldeponie.

Umso erfreulicher war es, dass Knoll seinen Micropur-Filter für wässrige Lösungen weiterentwickelte. Karl-Rudolf Vogel, Teamleiter Produktentwicklung bei Knoll, erklärt: „Während sich eine Öl/Wasser-Emulsion physikalisch nicht mikrofiltrieren lässt – sie würde in ihre Bestandteile aufgespalten – ist das bei einer wässrigen Lösung prinzipiell möglich. Aber das hat aufgrund der organischen und chemischen Bestandteile seine Tücken.“ In umfangreichen Versuchen mit unterschiedlichen Filtermedien und steuerungstechnischen Varianten ist es Knoll gelungen, den Micropur mit speziellen Filterpatronen auszustatten und Standzeiten von derzeit rund sechs Monaten zu erreichen.

Im Sommer 2017 löste die neue Knoll-Zentralanlage die bisherigen Kiesbettfilter zu 100 Prozent ab. Sie besteht aus einer Kombination aus Hydrozyklonen für die groben Verschmutzungen und zwei Micropur-Filtermodulen für die Feinanteile im Wasser. Die beiden Aggregate werden zurzeit mit zirka 600 l/min Volumenstrom im Bypass eingesetzt. An die Anlage sind 25 Spitzenlosschleif- und 15 Trennmaschinen angeschlossen, die ein KSS-Volumen von 50 000 l benötigen. Der Volumenstrom der Anlage beträgt bis zu 3500 l/min; der Schlammaustrag liegt bei etwa 400 bis 600 kg pro Woche.

Basis der Entscheidung war das gewachsene Vertrauen zwischen den Partnern und deren feste Überzeugung, dass sich die Leistungsfähigkeit der Anlage und die Standzeiten der Filter weiter verbessern lassen. Das Knoll-Entwicklerteam um Vogel hat deshalb nahezu uneingeschränkten Zugang zur Anlage, zu Daten und Filterkurven, die via Fernwartung auf die Monitore in Bad Saulgau transferiert werden. Damit lassen sich verschiedene Einstellungen testen, die Entwicklung der Parameter verfolgen und analysieren sowie Verbesserungen generieren.

Filterlösung fürs Schleifen und Erodieren

Vor zwei Jahren nahmen die Hartstoffspezialisten in Reutte noch eine weitere besondere Knoll-Anlage in Betrieb. Mit Micropur-Filtern bestückt, reinigt sie ein Spezialöl, das nicht nur für Schleifprozesse, sondern auch zur Funkenerosion genutzt wird. Denn Ceratizit setzt in der betroffenen Fertigungshalle hochmoderne Agathon-Schleifmaschinen ein, die mit patentierter Powergrind-Technologie ausgestattet sind. Bei diesem Verfahren werden metallisch gebundene Diamantschleifbeläge permanent funkenerosiv konditioniert.

Die Kunst bei der Filtrierung dieses Öls besteht darin, es für die Funkenerosion leitfähig und extrem sauber zu halten – schließlich würden Hartmetallpartikel einen unerwünschten Funkenüberschlag verursachen. Dabei wird der Filterprozess einerseits durch bei der Funkenerosion entstehende Verkokungspartikel erschwert, andererseits drohen die leichten Späne geschliffener Keramik-Werkstücke, den Filter frühzeitig zu verstopfen. Doch auch diesbezüglich haben sich die Entwicklungsanstrengungen gelohnt. Durch ein neues Filtermedium und einen speziellen Steuerungsprozess ist es gelungen, den gravimetrischen Restschmutzgehalt auf 1 mg/l zu reduzieren.

Knoll Maschinenbau GmbH

www.knoll-mb.de

Vom Hartmetall-Pionier zum Global Player

Vor fast einem Jahrhundert starteten Cerametal und Plansee Tizit als Pioniere für anspruchsvolle Hartmetallprodukte. Mit neuen Technologien und der Entwicklung innovativer Lösungen für Verschleißschutz und Zerspanungswerkzeuge wuchsen und expandierten die beiden Unternehmen weltweit. Mit der Fusion im Jahr 2002 schufen sie einen neuen Global Player in der Hartmetall-Branche: Ceratizit mit Hauptsitz in Luxemburg. Das Unternehmen steht heute für anspruchsvolle Hartstofflösungen für Zerspanung und Verschleißschutz, für hochspezialisierte Zerspanungswerkzeuge, Wendeschneidplatten, Stäbe aus Hartmetall oder neue Hartmetall- und Cermetsorten, etwa für die Holz- und Gesteinsbearbeitung.