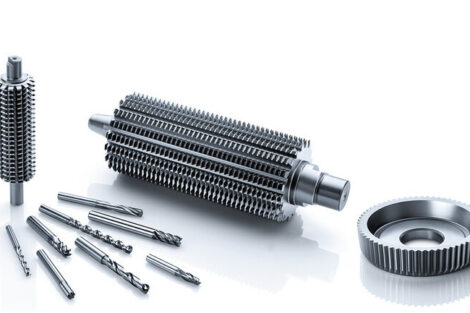

Der Name Schnebelt steht für Präzision, Zuverlässigkeit und erstklassigen Service im Bereich des Werkzeugschleifens. „Durch unsere langjährige Erfahrung in der Schleiftechnik und dem Einsatz von hochmodernen CNC-Werkzeugschleifmaschinen sind wir in der Lage, sämtliche Zerspanungswerkzeuge in hoher Qualität zu entwickeln, zu schleifen und auch wieder aufzubereiten“, betont Geschäftsführer Pascal Schnebelt

Neben hochwertigem Nachschleifen, inklusive Hol- und Bringservice, bietet Schnebelt Präzision, Schutterwald, vor allem Sonderwerkzeuge – kundenspezifisch entwickelte Fräs-, Bohr- und Kombinationswerkzeuge aus HSS und Vollhartmetall (VHM). Aber auch Standardwerkzeuge gehören zum Produktprogramm, darunter VHM-Schaftfräser, Universal- und Hochleistungssägebänder sowie Hochleistungs-Präzisions-Kreissägeblätter. „In letzterer Produktgruppe liegt der Ursprung unseres Unternehmens“, erklärt Pascal Schnebelt. Sein Vater, Firmengründer Rolf Schnebelt, startete 1985 mit dem Angebot, HSS-Kreissägeblätter nachzuschleifen.

Mit Präzision, Qualität und Zuverlässigkeit zum Erfolg

Pascal Schnebelt stieg 2020 in die Geschäftsführung des Familienbetriebs ein und übernahm ihn ein Jahr später. Zuvor war der gelernte Industriemechaniker und Maschinenbauingenieur über 20 Jahre beim Offenburger Maschinenhersteller Witzig & Frank beschäftigt, bekannt für kundenspezifische Produktionsanlagen auf Basis von Rundtaktmaschinen. Als Fertigungs- und Vertriebsleiter sammelte er viel Erfahrung und baute Beziehungen auf, die ihm auch jetzt im eigenen Betrieb zugutekommen.

Aus dieser Zeit war ihm die Firma Knoll Maschinenbau, ein führender Anbieter von Förder- und Filteranlagen für Späne und Kühlschmierstoffe in der Metallbearbeitung, bestens bekannt. Mit Knoll Area Sales Manager Ralph Knobelspies hatte er bereits damals mehrere Projekte erfolgreich umgesetzt. Daher verwundert es nicht, dass er bei Schnebelt Präzision das Bad Saulgauer Unternehmen ins Spiel brachte, als es 2020 darum ging, den Produktionsbereich neu aufzustellen und die optimale Zentralanlage für die Kühlschmiermittelreinigung und Schlammaufbereitung zu finden.

Zeit für neues Öl- und Späne-Management

Jörg Scheidecker, Industriemeister und technischer Leiter bei Schnebelt, beschreibt die Situation: „Schon seit fast 20 Jahren hatten wir beim Schleifen unserer HSS- und HM-Werkzeuge zwei kleine Zentralanlagen zur Ölreinigung und Späneentsorgung in Betrieb – eine auf Zentrifugenbasis und eine mit rückspülbaren Filterkerzen. Sie waren allerdings in der gleichen Produktionshalle wie unsere fünf fünfachsigen Werkzeugschleifmaschinen untergebracht, woraus ein paar Nachteile resultierten.“ So ließ sich – trotz Abtrennung durch Stellwände – ein gewisser thermischer und akustischer Einfluss nicht vermeiden.

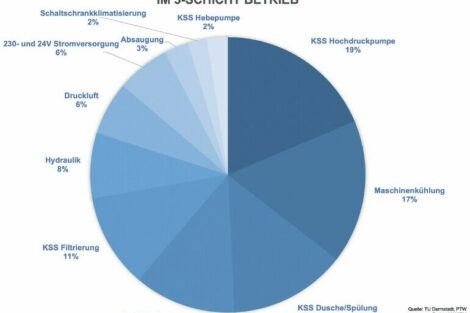

Als dann durch die wachsende Auftragslage die Kapazität der fünf Maschinen trotz Dreischichtbetrieb an ihre Grenzen stieß, lautete die Lösung: Die beiden Zentralanlagen müssen raus, dann können wir zusätzliche Maschinen stellen und gleichzeitig das Öl- und Späne-Management auf den modernsten Stand bringen.

Mischbearbeitung stellt besondere Anforderungen

Die beiden Filtersysteme hatten eindeutige Schwächen. Das Abscheidevermögen der Zentrifuge war für den feinen Hartmetallabrieb zu gering, so dass das Öl und damit die angeschlossenen Maschinen schnell verschmutzten. Die andere Anlage reinigte zwar das Öl ausreichend gut vom Hartmetallabtrag. Allerdings gelang es dem vorgeschalteten Magnetabscheider nicht, die HSS-Fasern zurückzuhalten, so dass am Ende der Austrag nicht sortenrein und der Ölanteil zu hoch war.

Außerdem konnten beide Anlagen die Öltemperatur nicht konstant halten. „Bei unseren Produkten sind Toleranzen im µm-Bereich vorgegeben“, sagt Jörg Scheidecker. „Dafür brauchen wir gleichbleibende Produktionsbedingungen und sind dementsprechend auf exakt temperiertes Öl angewiesen.“

Maßgeschneidertes Konzept, bewährte Komponenten

Auf die Anfrage bei Knoll folgte prompt ein Vorschlag: Angesichts der Schleifbearbeitung von HSS und Hartmetall empfahl Ralph Knobelspies eine Zentralanlage, bestehend aus einem Kompaktfilter mit Endlosband KF-E 1000 zur Vorfiltration, dem Feinstfilter Micropur 480 M und dem dazugehörenden Automatikkkonzentrator AK 25 sowie einem Kühlaggregat. „Vor der Entscheidung für dieses Angebot haben wir verschiedene Filterprozesse und Anbieter verglichen. Diese zweistufige Filter-Kombination schien uns letztlich sehr erfolgversprechend“, argumentiert Jörg Scheidecker.

Joachim Gruß, Knoll-Projektleiter für Zentralanlagen, erklärt: „Da wir hier neben feinsten Hartmetallpartikeln auch HSS-Langfasern im Öl haben, müssen diese schon vor der Feinstfiltration abgeschieden werden. Dafür sorgt die Zwangsfiltration mit unserem Kompaktfilter KF-E mit Endlosfilterband. Dieses besteht aus einem feinmaschigen Gewebe, mit dem wir – unterstützt durch den Filterkuchen – eine Filterfeinheit von etwa 50 µm erreichen.“ Der KF-E ist außerdem in der Lage, den Schleifscheibenabrieb auszufiltern. Als reiner Schwerkraftfilter ist er zudem sehr energieeffizient und belastet die Umwelt nicht durch Filterverbrauchsstoffe.

Kernelement: der Feinstfilter Micropur

Für höchste Ölreinheit sorgt dann der Feinstfilter Micropur. Das installierte Modul bewältigt einen Volumenstrom von 480 l/min. „Für Schnebelt ist das eine ausreichende Leistung, um die zurzeit vorhandenen sechs Schleifmaschinen anzuschließen“, erklärt Joachim Gruß. „Bei einem Richtwert von benötigten 60 l/min pro Maschine bleibt noch der gewünschte Puffer für zwei weitere Maschinen.“

Die für die Mischbearbeitung eingesetzten, rückspülbaren Filterpatronen sind speziell für diese Bearbeitung konzipiert, so dass – wiederum unterstützt durch den sich aufbauenden Filterkuchen – am Ende die Filterqualität kleiner 5 µm ist. „Bei reiner HM-Bearbeitung wird mit speziell konfektionierten Filterpatronen eine Filterfeinheit bis 1 µm erzielt“, erwähnt Joachim Gruß. Er weist auf weitere positive Eigenschaften des Micropur hin: „Durch seine spezielle Konstruktion kommt er ohne Filterverbrauchsstoffe aus, was zu seiner hohen Wirtschaftlichkeit beiträgt. Die Filter werden nach und nach bei laufendem Betrieb der Gesamtanlage zurückgespült. Dadurch ist eine sehr konstante Filterleistung gewährleistet, die für hohe Prozesssicherheit beim Schleifen sorgt.“

Der Erfolg des Micropur ist eng mit dem sogenannten Automatikkonzentrator (AK) verbunden, der die Rückspülung aufnimmt und eine erneute Verunreinigung des Öls durch diese Partikel verhindert. Ralph Knobelspies erklärt: „In dem AK sedimentiert das Rückspülgut und wird durch den integrierten Kratzbandförderer aus der Anlage entfernt. Das enthaltene Öl wird durch einen separaten Reinigungsprozess wieder der Anlage zugeführt.“

Sonderwünsche – kein Problem

Dieses Konzept hat Jörg Scheidecker und die anderen Verantwortlichen überzeugt. Außerdem konnte Knoll auf spezielle Wünsche eingehen. So wollte Schnebelt Präzision für jede Maschine eine eigene Reinölpumpe und Zulaufleitung. „Da die Zentralanlage nun außerhalb der Produktionshalle platziert ist, mussten wir sowieso die Verrohrung neu ausführen“, erwähnt Jörg Scheidecker. „Da erschienen uns separate Rück- und Zulaufleitungen für jede Maschine als sinnvoll.“

Der zweite Sonderwunsch betraf das Kühlaggregat, das in der Regel auf der Anlage angebracht wird. „Wir wollten die Abwärme komplett aus dem relativ niedrigen Raum haben“, erklärt der technische Leiter. „Daher haben wir gemeinsam mit den Spezialisten von Knoll eine Lösung erarbeitet, bei der der Kühler eine Ebene höher unter dem Dach sitzt.“ Die Temperierung funktioniert jetzt perfekt. Laut Scheidecker wird die Anlage mit einer Betriebstemperatur von 22 °C gefahren. Der Kühler hält die Temperatur konstant, auch wenn alle Maschinen im Betrieb sind und es draußen richtig heiß ist.

Perfekte Ölqualität mit vielen Vorteilen

Seit November 2020 ist die Zentralanlage bei Schnebelt in Betrieb – zur vollen Zufriedenheit von Geschäftsführung und Belegschaft. „Das Öl bleibt stets sauber, selbst wenn alle Werkzeugschleifmaschinen unter Volllast arbeiten“, bestätigt Jörg Scheidecker. „Auch unsere Produktionsmitarbeiter sind damit glücklich, denn sie kommen gerade bei Nachschleifarbeiten immer wieder mit dem Öl in Berührung. Jetzt können sie sich darauf verlassen, dass alle Fremdstoffe ausgefiltert sind und sie sich keine Späne etc. in die Hände reiben.“

Durch die verbesserte Ölqualität stellt der technische Leiter eine höhere Standzeit der Schleifscheiben fest: „Sie schmieren nicht mehr so schnell zu, und wir müssen sie weniger oft nachschärfen. Auch bei den erzeugten Werkzeugoberflächen erreichen wir noch bessere Qualitäten.“

Wirtschaftlich bis hin zum Späne- und Schlammaustrag

Nach einer ersten Anlaufphase, in der noch Feinjustierungen vorgenommen wurden, läuft die Anlage nun seit mehr als 18 Monaten im optimalen Bereich. Der Wartungsaufwand ist minimal. „Wir behalten die Anlage natürlich immer im Auge, ob auf dem Display Fehlermeldungen erscheinen oder eine Undichtigkeit auftritt“, sagt Jörg Scheidecker. Auch der Schlammaustrag funktioniert tadellos, die Späne kommen trockener aus der Anlage – sowohl aus dem Kompaktfilter als auch aus dem Automatikkonzentrator. „Besonders erfreulich ist, dass das Hartmetall so sortenrein abgeschieden wird, dass wir dafür vom Entsorgungsbetrieb Geld bekommen“, fügt Geschäftsführer Pascal Schnebelt hinzu. Zur Wirtschaftlichkeit trage zudem die geringere Ausschleppung des Öls bei, wodurch weniger nachdosiert werden müsse.

Knoll Maschinenbau GmbH

www.knoll-mb.de

AMB Halle 8 C40

Schnebelt Präzision KG

www.schnebelt.com

Präzise geschliffene Werkzeuge

Die 1985 gegründete Firma Schnebelt Präzision übernimmt die Entwicklung, Herstellung und Aufbereitung von Präzisionswerkzeugen in höchster Qualität. Das Unternehmen aus Schutterwald im Ortenaukreis ist einer der führenden Hersteller von Sonderwerkzeugen und der größte Nachschleifservice für Schaftwerkzeuge und Kreissägeblätter in der Region. Mit ihrer langjährigen Erfahrung unterstützen die 36 Mitarbeiterinnen und Mitarbeiter Kunden aus der metall-, holz- und kunststoffverarbeitenden Industrie. Schnebelt Präzision ist nach DIN ISO 9001 zertifiziert. Der Jahresumsatz liegt bei etwa 3 Millionen Euro.

Hier finden Sie mehr über: