Auch die Corona-Krise hat das Wachstum der vor den Toren der Optikstadt Wetzlar ansässigen Euler Feinmechanik GmbH nur leicht gebremst. 2020 konnte der Lohnfertiger seinen Umsatz trotz der Einschränkungen konstant halten und investierte sogar etwa 1,5 Millionen Euro in neue Technik. 2021 ist wieder ein Umsatzplus von 5 bis 10 % auf 9 bis 9,5 Millionen Euro angepeilt. Und schon nach den ersten dreieinhalb Monaten des Jahres waren für weitere 1,5 Millionen Euro neue Maschinen für das Werk in Schöffengrund beschafft worden.

Der Erfolg kommt nicht von ungefähr. Die Geschäftsführer Hans und Leonard Euler, Sohn und Enkel des Firmengründers, setzen in ihrer Lohnfertigung konsequent auf Qualität sowie Zuverlässigkeit, Orientierung an den Kundenbedürfnissen – und auf Wirtschaftlichkeit. „Bei der Effizienzsteigerung durch Automatisierung und Digitalisierung darf man aber nicht nur auf die Kernprozesse Drehen und Fräsen blicken“, betont Leonard Euler. „Sehr wichtig ist auch die Peripherie, beispielsweise das Spänehandling mit unserer Brikettieranlage von Ruf.“

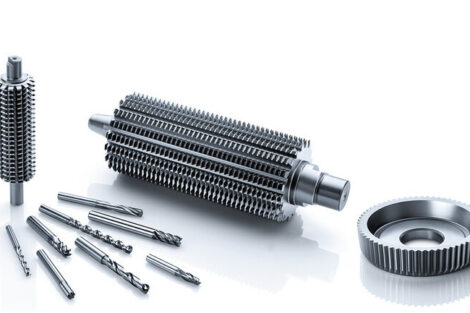

Die Rechnung ist einfach: Je weniger Zeit Maschinenbediener für das Spänehandling aufwenden müssen, umso länger können sich die Fachleute produktiven Tätigkeiten widmen und ihre rund 45 Dreh- und Fräszentren rund um die Uhr am Laufen halten. Mit ihnen verarbeitet das Unternehmen monatlich etwa 38 t Aluminium. Dabei fallen rund 25 t Aluminiumspäne an.

Verpressen minimiert das Volumen und gewinnt KSS zurück

Der Umgang mit Spänen kostet viel Zeit und Ressourcen. Diese weisen ein extrem hohes Schüttvolumen auf, brauchen also viel Platz. Die Mengen zu Sammelcontainern zu bringen und händisch einzufüllen, erfordert viel Zeit. Wenn sie mit Kühlschmierstoffen (KSS) behaftet sind, verschmutzen sie bei Transport und Lagerung oft die Produktionsflächen. Zudem lassen sich mit nassen Spänen nur reduzierte Erlöse erzielen, weil die Logistik aufwendig ist und die Späneaufbereitung vor dem Einschmelzen weitere Kosten verursacht, – unter anderem für die Abtrennung der KSS, die dann entsorgt werden müssen.

Euler geht einen anderen Weg, denn das Verpressen zu handlichen Briketts löst all diese Probleme. Je nach Art der Späne wird das Volumen auf ein Drittel bis ein Zehntel verringert. Die Kühlschmierstoffe werden während des Pressvorgangs fast vollständig ausgepresst. Die Briketts sind einfach und sauber zu transportieren und zu lagern. Außerdem weisen sie eine dauerhaft niedrige und definierte Restfeuchte auf; eine Diskussion über den Nässeabzug bei der Schrottvermarktung entfällt.

So ist beim Verkauf im Regelfall ein mittlerer bis hoher zweistelliger Eurobetrag Mehrerlös pro Tonne Briketts erzielbar; in vielen Fällen ist sogar ein dreistelliger Betrag möglich. Dies immer im Vergleich zur Vermarktung als loser Span. Nicht zu vergessen ist, dass sich der ausgepresste KSS in vielen Fällen wiederverwenden lässt. So ergeben sich übliche Amortisationszeiten von 1,5 bis 3,5 Jahren.

Effizienzsteigerung hat bei Euler höchste Priorität

Als Euler im Jahr 2019 eine Ruf-Presse vom Typ 11/4000/70 anschaffte, stand ganz klar die Effizienzsteigerung im Vordergrund. Ergänzt durch ein vorgeschaltetes Hebe-Kippgerät, Zerkleinerer und Späneförderer sowie eine nachgeschaltete Filteranlage für die Kühlschmierstoffe ist das System für einen mannlosen 24/7-Betrieb ausgelegt.

Die auf Rollen montierten Spänesammelbehälter an jedem Fräs- und Drehzentrum schiebt ein Maschinenbediener zur Späneaufbereitungsanlage, wenn sie voll sind. Dort wartet bereits ein leerer Behälter, den er aus der Hebevorrichtung nimmt, um dann den vollen Behälter hineinzuschieben. Er startet den Prozess per Knopfdruck und kann sofort mit dem leeren 400-l-Behälter zu seiner Arbeit zurückkehren, ohne sich weiter um den Brikettiervorgang kümmern zu müssen. Denn der Behälter wird automatisch rund 3 m in die Höhe gehoben und in den Zerkleinerer entleert.

Dieser zerteilt lange Fließspäne und Spänenester und scheidet über einen Grobteileaustrag eventuell vorhandene Störteile aus. Über ein Scharnierband gelangen die zerkleinerten Späne zum Trichter der Presse, der mit einem Füllstandssensor ausgestattet ist. Die Anlage startet automatisch wenn der Trichter voll ist, und stoppt, wenn alle Späne brikettiert sind.

Die Ruf 11/4000/70 komprimiert die Späne mit ihrem 11 kW starken Motor und einem Pressdruck von bis zu 4000 kg/cm2 und erzeugt so runde Briketts mit 70 mm Durchmesser und einer Länge von ebenfalls etwa 70 mm. Die Dichte der Briketts beträgt gut 2,3 kg/l und ist damit nicht weit von der Rohdichte des massiven Aluminiums entfernt, die bei 2,7 kg/l liegt. Gleichzeitig wird der anhaftende KSS praktisch komplett ausgepresst und separat gesammelt. Die fertigen Alubriketts fallen in einen Sammelbehälter, der etwa 1 m3 fasst.

Brikettieren spart etwa 30 Mannstunden wöchentlich

Mit dem Erfolg ist Leonard Euler vollauf zufrieden: „Die Spänepresse hat zur Automatisierung unserer Abläufe und der Verbesserung der Effizienz stark beigetragen. Dabei lagen bei der Beurteilung der Investition die Vorteile so klar auf der Hand, dass wir vorab gar keine aufwendigen Analysen oder bis ins letzte Detail ausgefeilte Amortisationsrechnungen betreiben mussten.“

Nachdem das System in Betrieb genommen war, konnte tatsächlich festgestellt werden, dass der durch die Automatisierung weggefallene manuelle Aufwand ungefähr einer dreiviertel Personalstelle entspricht, die nun für produktive Tätigkeiten eingesetzt werden kann. Allein dieser Effekt trägt zu einer schnellen Amortisation bei. Und dieser Vorteil ergibt sich, obwohl Euler bereits zuvor Späne brikettierte – allerdings mit einer weniger automatisierten Anlage.

Zusätzlich zum Effizienzgewinn profitiert der Lohnfertiger noch von den höheren Einnahmen, die er mit Briketts statt losen Spänen erzielt. Zudem erlaubt die Wiederverwendung der KSS erhebliche Einsparungen, wie Ralf Lorbach, technischer Berater der Firma Ruf vorrechnet: „Bei einem jährlichen Verbrauch von 40 000 l KSS, die aus 3200 l Konzentrat hergestellt werden, ergibt sich ein Potenzial von 12 000 bis 15 000 Euro pro Jahr.“ Mit der Brikettieranlage ist Euler jedenfalls für weiteres Wachstum gerüstet. Bislang verarbeitet sie durchschnittlich 40 kg Späne pro Stunde, möglich sind aber bis zu 120 kg pro Stunde.

Ssystem aus einem Guss ohne Schnittstellenprobleme

Angenehm überrascht waren die Geschäftsführer zudem von der reibungslosen Inbetriebnahme der Komplettanlage. Tatsächlich besteht sie aus Maschinen und Komponenten mehrerer Hersteller: der Presse von Ruf, der Hebe-/Kippvorrichtung und dem Zerkleinerer von Erdwich sowie der Filteranlage von Polo. „Wir haben fast nicht gemerkt, dass wir es mit unterschiedlichen Lieferanten zu tun hatten“, lobt Leonard Euler die gute Abstimmung und Zusammenarbeit der Firmen. „Vom ersten Tag an hat die Zusammenarbeit mit Herrn Lorbach sehr gut funktioniert, er hat alles koordiniert, und wir mussten uns um die Abstimmung zwischen den beteiligten Firmen nicht kümmern.“ Ralf Lorbach erläutert: „Wir stimmen uns untereinander ab, machen dem Kunden Vorschläge etwa für die Vernetzung der Steuerung und schließlich bauen Monteure der beteiligten Firmen beim Kunden die Anlage gemeinsam auf.“

Das bringt den Anwendern klare Vorteile, wie Leonard Euler berichtet: „Die gesamte Anlage ist potentialfrei miteinander verknüpft. Das heißt, wenn beispielsweise der Kühlmittelbehälter der Filteranlage voll ist, meldet dies ein Sensor am Kühlmittelbehälter. Dieses Signal stoppt die Filteranlage und gibt die Information an die Presse, den Shredder und das Hebekippgerät weiter, so dass die gesamte Anlage stoppt und in einen Standby-Modus wechselt. Sobald der Kühlmittelbehälter geleert wurde, reicht ein Knopfdruck, um den gesamten Prozess wieder zu starten. Damit haben wir eine schlüssige Vernetzung.“

Ebenso zuverlässig wie die Vernetzung, funktioniert auch die Ruf-Presse selbst. „Ein geringer Wartungsaufwand, kein ungeplanter Stillstand – wir sind mit der Maschine absolut zufrieden“, fasst Leonard Euler zusammen.

Ruf Maschinenbau GmbH & Co. KG

www.brikettieren.de

Euler Feinmechanik GmbH

www.euler-feinmechanik.de

Ruf Maschinenbau GmbH & Co. KG

Hausener Str. 101

D-86874 Zaisertshofen

Telefon: +49 – 8268 – 9090–20

E-Mail: info@brikettieren.de

Internet: www.brikettieren.de

Lohnfertiger mit Schwerpunkt Aluminium

Die Euler Feinmechanik GmbH ist ein inhabergeführter Lohnfertiger mit rund 70 Beschäftigten, der komplexe Dreh- und Frästeile für anspruchsvolle und qualitätsorientierte Kunden aus einer Hand herstellt. Zu den Leistungen gehören auch Nachbearbeitungen, Oberflächenbehandlungen und Baugruppenmontagen. Mit aktuell 45 Dreh- und Fräszentren bearbeitet das Unternehmen sowohl metallische Werkstoffe wie auch Polymere. Mit rund 75 Prozent dominieren verschiedenste Aluminiumlegierungen. Das Unternehmen hat seinen Sitz in Schöffengrund, am Rand der Optikstadt Wetzlar und arbeitet daher in großem Umfang für die optische Industrie. Starke Wachstumstreiber sind aktuell aber die Vakuum- und Industrietechnik. Geführt wird das Unternehmen von Hans Euler und seinem Sohn Leonard, der die Weiterentwicklung in den Feldern Automatisierung, Robotics und Industrie 4.0 stark vorantreibt.