Zu den anspruchsvollen Innengewinde Operationen gehören auch Gewinde in hochfesten Materialien, oder Bearbeitungen bei besonders hohen Leistungsdaten, beispielsweise sehr kurze Bearbeitungszeiten oder lange Standzeiten. Hier sind durch die richtige Werkzeugauswahl durchaus signifikante Standzeiterhöhungen von mehr als 1500 Prozent möglich.

LMT Tools hat ein umfangreiches Produktportfolio zum Gewinden geschaffen und bietet damit auch für besondere Herausforderungen die passgenaue und sichere Lösung. Anhand einiger Anwendungsbeispiele zum Gewindebohren und -formen soll gezeigt werden, welche Anwendungshürden dabei bewältigt werden.

Schiffsdiesel fordern schwergewichtige Gewindebohrer

Betrachtet man die Abmessungen von Schiffsdieselmotoren mit beispielsweise zehn Meter Länge, sechs Meter Breite und drei Meter Höhe und einem Gewicht von etwa 80 Tonnen, so wird schnell deutlich: Ein Gewindebohrer für diese Größenordnung ist wirklich kein Leichtgewicht. Das Werkzeug für ein Gewinde M85, wie es für den Anschluss Zylinder/Kurbelwelle benötigt wird, wiegt immerhin 9,2 kg. Ein kleiner Gewindebohrer M8 bringt dagegen nur 24 Gramm auf die Waage. Auch in seinen Abmessungen unterscheidet sich das Schwergewicht deutlich von seinen kleineren Geschwistern.

Die im dargestellten Beispiel eingesetzten Werkzeuge sind aus dem Schneidstoff PM-HSS und mit der Hochleistungsbeschichtung TiCN versehen. Sie werden mit Kühlmittelzufuhr eingesetzt. Aufgrund von Störkanten in den Schiffsmotoren sind diese speziellen Gewindebohrer relativ lang.

Bearbeitet wird Grauguss GG25. Die Gewindetiefe beträgt maximal 120 mm. Das große Gewinde benötigt ein Drehmoment von 480 Nm. Im Vergleich dazu benötigt der kleine Gewindebohrer für ein Gewinde M8 ein Drehmoment von nur 2 Nm. Gearbeitet wird mit Emulsion bei einer Schnittgeschwindigkeit vc = 15 m/min. Beim Erreichen eines definierten Verschleißzustandes werden die großen Gewindebohrer wieder aufbereitet, bis zu 5 Mal. Das erfolgt in einem der LMT-Servicezentren.

Spektakuläre Standmengen sogar in Problemfällen

Ein Zulieferer für die Fahrzeugindustrie fertigt Bremsscheiben für Lkws. Dabei sind unter anderem Gewinde M 14 x 1,5 zu erzeugen. Das Hauptproblem in der einseitigen Abdrängung des Werkzeugs, bedingt durch einen schrägen Gewindeaustritt am Werkstück. Bisher kamen HSS-Gewindebohrer eines chinesischen Herstellers zum Einsatz, die jedoch keine befriedigende Leistung zeigten. Insbesondere die Standzeit war zu gering. Zur Lösung seiner Fertigungsprobleme setzt der Kunde nun den modularen Gewindebohrer X-Change von LMT Fette ein. Dieser wurde speziell für diesen Anwendungsfall optimiert, indem der Spanraum etwas verkleinert wurde, um durch größere Stabilität den einseitigen Kräften am Gewindeaustritt entgegenzuwirken. Ferner wurde der Schälanschnitt für optimalen Spänetransport ausgelegt.

Außerdem musste eine weitere Anforderung des Kunden umgesetzt werden: Der Prozess sollte komplett auf Trockenbearbeitung umgestellt werden. Der modulare Gewindebohrer wurde im genannten Beispiel mit einer relativ hohen Schnittgeschwindigkeit von vc = 31 m/min eingesetzt und erreichte eine Standmenge von 35 000 Gewinden. Das war eine Steigerung von überzeugenden 1650 % gegenüber dem Wettbewerbswerkzeug, das bereits bei 2000 Gewinden das Standzeitende erreicht hatte.

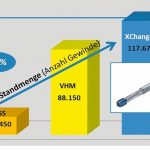

Auch das nächste Beispiel dokumentiert die Stärken des Gewindebohrers: Ein Automobilzulieferer fertigt ca. 100 000 Motorblöcke im Jahr aus dem Material GG25. Gebohrt wurden Grundlochgewinde M8 x 1,25 mit einer Tiefe von 2,5 x D. Der bisher eingesetzte HSS-E-Gewindebohrer erbrachte eine Standmenge von 18 450 Gewinden. Das war dem Automobilzulieferer zu wenig. Er setzte daraufhin den X-Change ein und erreichte eine Standmenge von 117 670 Gewinden. Das entspricht einer Steigerung von mehr als 500 %.

Die Leistungssteigerung gegenüber einem einteiligen VHM-Gewindebohrer betrug immerhin noch 33 %. Eine Wirtschaftlichkeitsberechnung ergab eine Reduzierung der Werkzeugkosten pro Gewinde mit dem X-Change gegenüber HSS-E von 50 % und gegenüber VHM von 20%.

Das Erfolgsrezept des Gewindebohrers besteht aus der Kombination eines verschleißfesten Hartmetall-Gewindekopfes mit einem zähen Stahlschaft als lösbare Verbindung. Nach Standzeitende braucht lediglich der Gewindekopf ausgetauscht zu werden. Die maßgeschneiderte, blaue Beschichtung Polaris steigert zusätzlich die Lebensdauer. Der Hauptvorteil des Gewindebohrers liegt in den realisierbaren hohen Schnittgeschwindigkeiten, verbunden mit kurzen Takt- und Prozesszeiten und dadurch enorm reduzierten Maschinenkosten bzw. Fertigungskosten pro Gewinde. In zahlreichen Praxisanwendungen vorzugsweise im Material GG und GGG konnte die Schnittgeschwindigkeit gegenüber HSS-Gewindebohrern mehr als verdoppelt werden.

Gewindeformen bringt zusätzliche Vorteile

Wenn möglich, sollte das Gewindeformen, auch Gewindefurchen genannt, angewendet werden. Es verursacht keine Späne und somit auch keinen Spänestau und keine Spänewickler, wie sie gelegentlich beim Gewindebohren zu beobachten sind und erhöht damit die Prozesssicherheit. Die Materialfasern werden kalt verfestigt und bewirken dadurch höchste Gewindefestigkeit. Aus diesem Grund wird das Gewindeformen für Sicherheitsbauteile oftmals sogar vorgeschrieben.

Ein weiterer Vorteil sind die realisierbaren hohen Arbeitsdaten bzw. Geschwindigkeiten und daraus resultierend kurze Prozesszeiten. Die Formgeschwindigkeit ist wesentlich höher als die Schnittgeschwindigkeit bei vergleichbarer spanender Anwendung und liegt im Bereich von 20 bis 50 m/min. Auch die Standzeit ist in der Regel deutlich höher. Und die am Markt verfügbare Werkzeugvielfalt ist geringer, was sich positiv auf die Lagerhaltung auswirkt.

Aber das Gewindeformen hat gegenüber dem Gewindebohren auch Nachteile. Es lässt sich beispielsweise nicht für alle Werkstoffe anwenden. Diese müssen eine Bruchdehnung von mindestens 8 % haben und dürfen eine Materialfestigkeit von 1400 N/mm2 nicht überschreiten. Weitere Nachteile sind gesteigerte Anforderungen zum Vorbohren sowie die höheren erforderlichen Drehmomente, die bei größeren Gewinden eine Standardmaschine an ihre Leistungsgrenze bringen kann. Zum Einsatz kommen in der Regel Gewindeformer bis M20. Größere Gewinde, zum Beispiel M36 aus der Windenergietechnik oder M85 für Schiffsdiesel, sind dann ausschließlich den Gewindebohrern überlassen.

Im Folgenden Anwendungsbeispiel ging es um die Herstellung von Innengewinden M 24×1,5 in Kolbenstangen für Hydraulikzylinder. Der Anwender wollte eine Prozessoptimierung bezüglich kürzerer Fertigungszeiten erreichen, was mit dem bisher eingesetzten spanenden Verfahren „Gewindestrehlen“ nicht gelang. Daher wechselte er zum spanlosen Gewindeformen und setzte den modularen Gewindeformer HPF (High Performance Forming) von LMT Fette ein. Dieses Werkzeug ist konstruktiv ähnlich aufgebaut wie der modulare Gewindebohrer X-Change. Das eingesetzte Werkzeug hatte 6 Schmiernuten und arbeitete mit folgenden Umformwerten: Formgeschwindigkeit vc = 38 m/min, Drehzahl n = 500 min-1, Vorschubgeschwindigkeit vf =750 mm/min. Zur Schmierung wurde eine 8 %ige Emulsion verwendet. Der Vorbohrdurchmesser betrug 23,3 mm.

Das Ergebnis hat den Kunden bereits optisch durch seine presspolierten Gewindeflanken beeindruckt. Die Qualitätskontrolle ergab ein hochqualitatives, lehrenhaltiges Gewinde. Und ganz entscheidend war die Einsparung der Prozesszeit (Bohren und Gewinden) um 37 Sekunden pro Gewinde gegenüber dem Strehlen. Das führte bei einer Losgröße von 10 000 Teilen und bei entsprechendem Maschinenstundensatz zu einer Einsparung von zirka 10 000 Euro.

LMT Tool Systems GmbH & Co. KG

www.lmt-tools.de