Die Borsig ZM Compression GmbH im sächsischen Meerane blickt mittlerweile auf mehr als 180 Jahre Maschinenbautradition zurück. Das Unternehmen wurde vor 15 Jahren von dem ehemaligen Dampfmaschinengiganten Borsig (gegründet 1837) neu eröffnet und ist das Nachfolgeunternehmen der traditionsreichen Borsig Verdichtersparte sowie des ursprünglich in Zwickau ansässigen und durch die Borsig übernommenen Verdichterherstellers Zwickauer Maschinenfabrik (gegründet 1842).

Die Borsig ZM Compression GmbH ist heute ein führender Hersteller von Kompressoranlagen für Prozessgase. Die Kolbenkompressoren und Getriebeturbokompressoren werden kundenspezifisch ausgelegt und kommen in Raffinerien, in der chemischen und petrochemischen Industrie, in Stahlwerken oder Kraftwerken zum Einsatz.

„Wir bekommen von unserem Kunden mitgeteilt, welche Menge Gas er bei welchem Druck in seiner Anlage benötigt und daraufhin konstruieren wir den optimalen Verdichter“, sagt Jens Täuscher, Gruppenleiter CNC-Technologie und stellvertretender Fertigungsleiter bei Borsig ZM. „Losgröße 1 ist für uns dabei Standard“.

Aufgrund der sehr hohen kinetischen Energie der Gase und deren reaktivem Charakter werden in Meerane fast ausschließlich hochfeste Edelstähle und Titan eingesetzt.

Schwierige Bauteilgeometrie

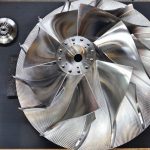

Die Verdichterlaufräder werden je nach Anforderung offen oder geschlossen ausgelegt. Bei der geschlossenen Variante ist der Impeller von einer Deckscheibe umgeben. „Die geschlossene Variante ermöglicht die effizientere Verdichtung geringerer Volumenströme, ist aber auch weitaus schwieriger zu fertigen“, erklärt Täuscher. „Die Bauteilpräzision ist dabei einer der Knackpunkte“, ergänzt Jens Wenig, CNC-Technologe und Programmierer bei Borsig ZM. „Gerade der Rundlauf ist bei den großen Bauteilen entscheidend, denn die Impeller rotieren zum Teil mit 45 000 Umdrehungen pro Minute.“

Die Laufräder, das Herz eines jeden Turboverdichters, wurden bisher im Durchmesserbereich von 130 bis 1000 mm in Meerane gefertigt. Theoretisch sind auf dem eingesetzten 5-Achs-Fräszentrum STC 800 von Starrag auch Laufräder mit 1400 mm Durchmesser möglich.

Lange Auskraglängen

„2011 haben wir begonnen, geschlossene Laufräder zu fertigen“, sagt Täuscher. Hierzu suchten die Zerspanungsexperten nach extrem langen und dünnen Werkzeugen, die unter schwierigsten Bedingungen hohe Leistungen erbringen. „Wir müssen aufgrund der Geometrie der Laufradschaufeln mit den Werkzeugen beinahe um die Ecke fräsen“, erklärt Wenig.

Der langjährige Kontakt zu Marc Deckwart, Technische Beratung und Vertrieb bei Tungaloy kam hier gerade recht. „Die geforderten Auskraglängen von 12xD bis 15xD sind auch für uns nicht alltäglich, aber mit unserem modularen Frässystem Tungmeister konnten wir auch diese Anforderungen umsetzen“, sagt Deckwart.

Das Wechselkopfsystem, bestehend aus Schäften mit Präzisionsinnengewinde und auswechselbaren Fräsköpfen, bietet mehr als 5000 Kombinationsmöglichkeiten. Das selbstzentrierende Gewinde, der präzisionsgeschliffene Konus sowie die Plananlage der Tungmeister-Wechselköpfe sorgen für eine sehr hohe Wechsel- und Wiederholgenauigkeit, sodass die Köpfe auch in der Maschine gewechselt werden könnten.

„Für uns waren vor allem die 150 mm langen Werkzeughalter, kombiniert mit den Fräsern mit 10 mm Durchmesser von Interesse“, sagt Täuscher. Ungewöhnlich sind auch die Bearbeitungszeiten: „Wir fräsen zum Teil 300 Stunden bis ein Bauteil fertig ist“, erklärt Wenig. Von daher mussten auch die Standzeiten der Werkzeugköpfe sehr hoch sein. Der Start war eine echte Teamleistung: Gemeinsam mit dem Werkzeughersteller testeten die Verdichterexperten einige Varianten, bis schlussendlich ein optimales Ergebnis erarbeitet wurde. „Bei den ersten Versuchen haben wir bis zu 30 Fräsköpfe pro Bauteil verschlissen. Heute reichen oftmals fünf Köpfe aus“, erzählt Deckwart.

Hochvorschubgeometrien sorgen für

weichen Schnitt

Damit die Fräswerkzeuge in der 15xD-Variante in den anspruchsvollen Materialien sinnvoll eingesetzt werden können, setzt man bei den Fräsköpfen auf die Hochvorschubgeometrien von Tungaloy. „Was mich bei den Werkzeugen richtig glücklich macht, ist deren weicher Schnitt“, sagt Wenig. Die Fräser haben eine positive Schneidengeometrie und erzeugen so auch wenig Vibrationen im Bauteil, „und das auch bei den langen Auskraglängen“.

Konkret wird der Kugelkopf zum Hochvorschubfräsen VFX mit zwei Schneiden eingesetzt. Markus Feldhaus, Produktmanager Fräsen bei der Tungaloy Germany GmbH, erklärt: „Beim Hochvorschubfräsen lässt sich die Maschinenleistung maximal ausschöpfen. Zwar erhöht sich die Belastung auf die Werkzeuge, doch die entstehende Wärme wird sicher mit dem Span abgeführt. Markant ist die deutlich geringere Spindelbelastung. Denn die Schnittkräfte werden in axiale Richtung gelenkt, sodass sich insgesamt vibrationsarm mit großen Schnitttiefen arbeiten lässt.“

Werkzeuge überzeugen auch bei anderen Anwendungen

Auch bei anderen Bearbeitungen sind in Meerane Tungaloy-Werkzeuge im Einsatz. Für die Bearbeitung der größeren Leitschaufeln werden zum Beispiel Hochvorschubfräser aus der Dofeed-Reihe und Dotwist-Ball-Fräser eingesetzt. Mit dem Dotwist-Ball können die Konturen an die Leitschaufeln gefräst werden. Die Wendeschneidplatten in Radiusausführung haben eine halbrunde Form und laufen auf der gegenüberliegenden Seite schmal zusammen. In anspruchsvollen Applikationen ist die Radius-Wendeschneidplatte noch fester und belastbarer, da der Querschnitt größer ist als der von herkömmlichen Rundplatten.

Produktive Zusammenarbeit

„Die Zusammenarbeit mit Tungaloy ist außergewöhnlich eng und produktiv“, beschreibt Wenig das Verhältnis zu dem Werkzeughersteller. Robert Bernhardt, der zuständige Anwendungstechniker bei Tungaloy ergänzt: „Da hier die Losgröße 1 Standard ist, können wir unsere Neuentwicklungen immer sehr zeitnah testen und können so zum Teil erstaunliche Verbesserungen erreichen.“

Borsig ZM Compression GmbH

www.borsig.de/zm

Tungaloy Germany GmbH

www.tungaloy.com/de

Mehr zum Thema Fräser