Kennzeichnend für Tiefbohrwerkzeuge ist ihre Asymmetrie im Aufbau und in der Schneidenanordnung. Dadurch entsteht die Notwendigkeit zusätzlicher Führungselemente, sodass mit diesen eine Abstützung der resultierenden radialen Kraftkomponenten an der Bohrungswand möglich ist. Die prozesstypischen Vorteile des Tiefbohrens, wie z. B. die sehr gute Oberflächenqualität und Bohrungsgüte, sind maßgeblich auf die Verwendung von Führungsleisten zurückzuführen.

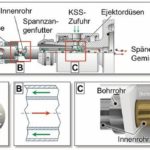

Zum einen bewirken diese eine Einebnung der Rauheitsspitzen durch plastische Verformung und somit eine Glättung der Bohrung. Zum anderen sind aufgrund der Führungsleisten Bohrtiefen, die bis zum Tausendfachen des Bohrdurchmessers reichen können, realisierbar [1]. Um die Vorteile des Tiefbohrens auch auf konventionellen Bearbeitungszentren nutzbar zu machen, ist das Verfahren des Ejektortiefbohrens, auch als Tiefbohren mit Zweirohrsystem benannt, entwickelt worden. Der Aufbau des Werkzeugsystems ist durch zwei konzentrische Bohrrohre gekennzeichnet, auf die der Bohrkopf verschraubt wird. In Abbildung 1 ist der schematische Aufbau eines Ejektortiefbohrsystems dargestellt.

Die Zufuhr des Kühlschmierstoffs (KSS) ist durch die grünen Pfeile und die Abfuhr durch die roten Pfeile gekennzeichnet. Die Zuführung des KSS erfolgt über den Ringraum zwischen Außen- und Innenrohr (Abb. 1B). Der KSS tritt nahe der Bearbeitungszone über Öffnungen radial am Bohrkopf aus und wird nach dem Umfließen des Schneidkantenbereichs mit den Spänen durch das Innenrohr abgeführt (Abb. 1A). Ein Teil des KSS-Stroms wird bei der Zuführung über Öffnungen direkt in das Innenrohr umgeleitet (Abb. 1C). Der daraus resultierende Unterdruck im Innenrohr bewirkt ein Ansaugen des KSS-Späne-Gemisches. Aufgrund dieser KSS-Stromführung fungiert das Innenrohr wie ein Ejektor [2].

Als Ejektoren werden Strahlpumpen bezeichnet, die nach dem Venturi-Prinzip mit Hilfe eines beschleunigten Fluidstrahls ein Saugmedium aufgrund der Druckdifferenz ansaugen und transportieren [3]. Durch das Ansaugen des KSS-Späne-Gemisches entfällt die Notwendigkeit einer Abdichtung zum Werkstück, sodass diese Tiefbohrbearbeitung auf Bearbeitungszentren möglich ist und keine spezielle Tiefbohrmaschine mit Bohrölzuführapparat vorhanden sein muss. Der industriell übliche Durchmesserbereich für das Ejektortiefbohren liegt zwischen d = 18 bis 65 mm [1].

Druck- und Volumenstromverhältnisse

Da das Ejektortiefbohren großes Potenzial zur Effizienzsteigerung und Prozesskettenverkürzung in Produktionsbetrieben bietet, ist es aktueller Forschungsgegenstand am Institut für Spanende Fertigung in Dortmund (ISF) und dem Institut für Technische und Numerische Mechanik in Stuttgart (ITM). Bei diesem Kooperationsprojekt wird mit Hilfe kombinierter In-Prozess-Sensorik und eines neuartigen Simulationsansatzes eine Vertiefung des Prozessverständnisses gefördert sowie der Wirkmechanismen beim Einsatz von KSS beim Ejektortiefbohren erforscht.

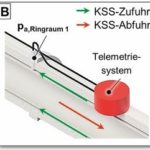

Der am ISF konzipierte Ejektortiefbohrversuchsstand auf einem Bearbeitungszentrum Index G250 ermöglicht die prozesssimultane Druck- und Volumenstrommessung beim Tiefbohrvorgang mit rotierendem Werkzeug. Die Kenntnis über die Volumenstrom- und Druckverteilung im Ejektorsystem erlaubt die Erarbeitung des physikalischen Verständnisses der Wirkzusammenhänge bei der Entstehung des Ejektoreffekts. Aufgrund der hohen technischen Anforderungen wie der Rotation des Werkzeugs (n ≈ 950 min– 1) und der daraus resultierenden Beschleunigungs-Kräfte ( 30 g), der Bauform des Doppelrohrsystems (Differenzdurchmesser des Ringraums zwischen Innen- und Außenrohr dDiff = 1 mm) und dem Einsatz im vollgefluteten KSS-Bereich stellt vor allem die Auswahl der passenden Sensorik eine Herausforderung dar. In Abbildung 2 ist die unterschiedliche Auswahl und Einbausituation der Drucksensoren dargestellt.

Für die Versuchsreihen werden unterschiedliche Sensorarten zur Erfassung des statischen Absolutdrucks (p = 10…21 bar) verwendet. Die zu erfassenden Bereiche sind der Fluiddruck im Bereich der KSS-Austrittsbohrungen im Werkstück (Abb. 2A), im Ringraum zwischen Innen- und Außenrohr (Abb. 2B) sowie im Innenrohr im Bereich der Ejektordüsen (Abb. 2C). Eine am ISF konstruierte und additiv gefertigte Sensorhalterung ermöglicht die Positionierung des Sensors pa,Innenrohr sowohl vor als auch nach den Ejektordüsen. Zudem ist an dieser Position eine Erfassung des dynamischen Fluiddrucks realisierbar. Für die Erfassung des Volumenstroms werden zwei magnetisch-induktive Strömungssensoren SM8020 verwendet, da diese im Gegensatz zu Ultraschallsensoren auch mit Feststoffpartikeln im Fluid (Späne) betrieben werden können. Für die Analyse des Ejektoreffekts ist eine zeitsynchrone Erfassung aller Sensorsignale von essentieller Bedeutung.

Simulative Voruntersuchung

Die prozesstypischen Besonderheiten des Tiefbohrens – etwa die Werkzeugrotation mit sehr hoher Geschwindigkeit, der Transport von Feststoffpartikeln (Spänen) mit unterschiedlichen Geometrien und der geringe Bauraum – stellen eine enorme Herausforderung für die Strömungssimulation dar. Großes Potenzial, um den aufgezeigten Herausforderungen zur vollständigen Prozessmodellierung gerecht zu werden, liegt in dem gitterfreien Simulationsansatz der Smoothed Particle Hydrodynamics (SPH), der eine physikalisch korrekte und aussagekräftige Simulation von Systemen mit freien Oberflächen, wechselnden Topologien und mehrphasigen Stoffen generieren lässt.

Die Strömung des Fluids wird durch die Navier-Stokes-Gleichungen (partielle Differentialgleichungen) beschrieben, die bei dieser Methode nach einem aus zwei Schritten bestehenden Prinzip gelöst werden. Diese Schritte sind die Kernel-Approximation und die Partikel-Approximation. Der erste Schritt, die Kernel-Approximation [4], ist eine Mittelwertbildung, die durch die Faltung der Gleichungen mit sogenannten Kernel-Funktionen, oft abgeschnittene Gauß- oder Spline-Funktionen, erreicht wird. Im zweiten Schritt, der Partikel-Approximation, werden die gemittelten Gleichungen durch bewegte Interpolationspunkte, die sogenannten Partikel, diskretisiert und die Feldvariablen durch eine Summation über die benachbarten Partikel approximiert.

Mit der SPH-Methode können beliebige Arten von partiellen Differentialgleichungen in entkoppelte gewöhnliche Differentialgleichungen umgewandelt werden. Diese können mit einem Zeitintegrationsschema für Anfangswertprobleme gelöst werden und sind in der Lage, das transiente Verhalten zu reproduzieren. Die SPH-Methode wird bei Fluidsimulationen mit freien Oberflächen, Lufteinschlüssen, Fluid-Struktur-Kopplung und Mehrphasenströmungen eingesetzt. Aufgrund ihrer Gitterfreiheit kann die SPH-Methode leicht mit anderen Partikelmethoden wie z.B. der Diskreten Elemente Methode (DEM) [5] gekoppelt werden.

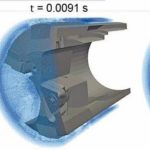

Jeder Simulationsschritt ist bei SPH und DEM in drei Schritten definiert: Kontaktdetektion, Kontaktberechnung und Zeitintegration. Da der Algorithmus der beiden Methoden aus den gleichen Bestandteilen besteht, ist eine sehr effiziente Implementierung der SPH-DEM-Kopplung möglich. Die Geometrien werden mit Netzen diskretisiert, die aus Dreiecken bestehen. Um den Kontakt zwischen Fluid und Randgeometrie zu modellieren, müssen die möglichen Kontaktpaarungen bestimmt werden. Abbildung 3 zeigt erste Simulationen des Ejektorbohrkopfes im Halbschnitt mit zugeführtem KSS für die Bearbeitung mit rotierendem Werkstück zu verschiedenen Zeitpunkten.

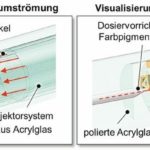

Die gekoppelte SPH-DEM-Simulation muss unter Berücksichtigung der sich ändernden Topologie des Strömungsgebietes während der Bearbeitung, der Tatsache, dass das Gebiet nicht immer gefüllt ist, und der Rotation des Werkzeugsystems angewendet werden. Die aus den experimentellen Versuchsreihen ermittelten Druck- und Volumenstromdaten werden für die Erstellung eines Simulationsmodells als Eingangsgrößen verwendet, sodass der Ejektoreffekt simulativ abgebildet werden kann. Für die Validierung der SPH-Simulationen ist eine detaillierte Analyse der qualitativen und quantitativen KSS-Strömungen im Ejektorsystem notwendig. Hierzu werden die Hochgeschwindigkeitsaufnahmen unter variierendem KSS-Volumenstrom (V = 50…80 l/min) sowie Aufnahmen des Prozesses mit und ohne Rotation des Werkzeugs angefertigt und ausgewertet. Für diese Versuchsreihen werden Werkstückproben und ein Ejektortiefbohrsystem aus Acrylglas angefertigt und die KSS-Strömung durch unterschiedliche Verfahren visualisiert, wie in Abbildung 4 dargestellt ist.

Durch das erarbeitete Grundlagenverständnis ist es möglich, eine weiterführende Werkzeugoptimierung zu verfolgen. Auf Basis der Ergebnisse werden strömungsoptimierte Werkzeuge und Zweirohrsysteme entwickelt und hergestellt. Die am ISF vorhandene Maschine zum selektiven Laserschmelzen bietet aufgrund der Geometriefreiheit und der Fertigung selektiver Dichten eine exzellente Möglichkeit zur Herstellung strömungsoptimierter Werkzeuge. Dadurch ist sowohl eine Steigerung der Prozesseffizienz und Prozesssicherheit beim Ejektortiefbohren als auch eine Prozesskettenverkürzung durch die erhöhte Nutzbarkeit des Verfahrens möglich, da auf teure Spezialmaschinen verzichtet werden kann.

Gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – Projektnummer 439917965.

Institut für Spanende Fertigung TU Dortmund

www.isf.de

[1] Biermann, D.; Bleicher, F.; Heisel, U.; Klocke, F.; Möhring, H.-C.; Shih, A.: Deep hole drilling. CIRP Annals – Manufacturing Technology, Bd. 67, S. 673-694, 2018

[2] VDI-Richtlinie: 3209 – Tiefbohren mit äußerer Zuführung des Kühlschmierstoffes (BTA- und ähnliche Verfahren). Beuth Verlag, Berlin, 1999.

[3] Grazzini, G.; Milazzo A.; Mazzelli, F.: Ejectors for efficient refrigeration. Heidelberg: Springer-Verlag, 2018.

[4] Biermann D.; Eberhard, P.; Schnabel, D.; Özkaya, E.: Transient simulation of cooling-lubricant flow for deep-hole drilling-processes. Procedia CIRP, Bd. 77, S. 78-81, 2018

[5] Eberhard, P.; Biermann, D.; Schnabel, D.; Özkaya, E.: Modeling the motion of the cooling lubricant in drilling processes using the Finite Volume and the Smoothed Particle Hydrodynamics methods. Computer Methods in Applied Mechanics and Engineering, Bd. 329, S. 369-395, 2018

Die Autoren

Julian Frederic Gerken und Dirk Biermann vom Institut für Spanende Fertigung (ISF) der Technischen Universität Dortmund sowie Danilo Canini und Peter Eberhard vom Institut für Technische und Numerische Mechanik (ITM) der Universität Stuttgart