„Composites bestehen aus mehreren Schichten. Die einzelnen Materialien weisen unterschiedliche Eigenschaften auf und sind oft hochabrasiv. Faserüberstände und Delaminationen müssen unbedingt vermieden werden, da Bauteile damit zum Ausschuss gehören. Beim Senken entstehen zudem, da das Werkzeug mit schrägen Schneiden in den Werkstoff eintaucht, schnell Werkzeugschwingungen, die Rattermarken in der Senkung verursachen“, umreißt Wilhelm Marx, Geschäftsführer und Fertigungsleiter bei Dürr, die Herausforderungen bei der CFK-Zerspanung.

Die 1994 gegründete Dürr Präzisionswerkzeuge GmbH ist Experte für die Herstellung von Bohr-, Senk- und Reibwerkzeugen für eine Fülle von Materialien, in Standard und in Sonderausführung. Mit dem Senker Enorm plus für die Bearbeitung von Verschleiß- und Konstruktionsstählen mit Zugfestigkeiten von bis zu 1750 N/mm2 hat sich das Unternehmen am Markt etabliert. Um die Herausforderungen bei der Entwicklung eines Kegelsenkers für die Bearbeitung von Verbundwerkstoffen zu meistern, holte sich das Unternehmen aus Hohenlohe erstmals das Knowhow der Beschichtungsexperten von Cemecon mit ins Boot.

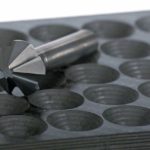

„Gefordert waren verschleißresistente Werkzeuge mit einer extrem glatten und harten Oberfläche sowie einer speziellen Geometrie mit sehr scharfen Schneiden. Wir näherten uns im Rahmen unseres Premium Plus-Services mit der gezielten Variation verschiedener Faktoren von beiden Seiten – Werkzeug und Beschichtung – der optimalen Lösung an“, so Marco Furrer, Sales Manager bei Cemecon. Vor allem wichtig war es, die extrem scharfen Schneiden beim Beschichten zu erhalten. „Die ultradünne Schichtspezifikation auf Basis von CC-Dia Aero-Speed beeinflusst die Mikrogeometrie und damit auch die Schärfe nicht“, so Marco Furrer. Dank der extrem glatten Oberflächentopografie der Beschichtung arbeiten die Senker schwingungs- und ratterfrei, und Späne sowie Wärme werden optimal aus der Bearbeitungszone herausgeführt. Mit einer Schichthärte von etwa 10 000 HV 0,05 – nah am Naturdiamant – widersteht das Werkzeug zudem den hochfesten und stark abrasiven Fasern hervorragend.

Der Kegelsenker DIA-plus ist das Ergebnis der intensiven Zusammenarbeit – die optimierte Kombination aus Schneidgeometrie, Hartmetallsorte und abgestimmter Diamantbeschichtung. „Senken in Composites und Stacks galt bisher als große Herausforderung. Die Symbiose aus unserem Kegelsenker und der Beschichtung sorgt jetzt für hohe Leistungen in der Zerspanung von GFK, CFK sowie CFK-Titan- und CFK-Aluminium-Stacks. Die Standzeit der Werkzeuge ist überproportional hoch und DIA-plus gewährleistet eine hohe Prozesssicherheit bei der Bearbeitungsaufgabe. Selbst unter schwierigen Einsatzbedingungen in verbauten Komponenten ist ein Senken mit handgeführten Maschinen möglich“, ist Wilhelm Marx begeistert.

Moderne Prozessstrategien für hybride

Leichtbaustrukturen

Gemeinsam mit dem Institut für Produktionsmanagement und -technik (IPMT) der Technischen Universität Hamburg (TUHH) hat der Werkzeugspezialist Gühring ein Werkzeug für die Bearbeitung von Schalenbauteilen aus Materialmixen mit scheibenförmigen Werkzeugen, an der konventionelle Säge- bzw. Trennschleifprozesse scheitern, entwickelt. Das Werkzeug ähnelt einem Scheibenfräser bzw. einer Kreissäge und ist für das am IPMT entwickelte Curved Circular Cutting (CCC) optimiert.

Kern des CCC-Verfahrens stellt die Kombination speziell aufeinander abgestimmter Werkzeuggeometrien und Bahnplanungsalgorithmik dar. Dies erlaubt die Komplettbearbeitung von 2,5xD-Schalenbauteilen, die aus design- und strömungstechnischen Gründen mehr oder weniger starke räumliche Krümmungen aufweisen. Hierzu zählen beispielsweise Rumpfschalen aus dem Flugzeug- und Yachtbau, Karosserieelemente aus dem Automobilbereich oder Rotorblätter von Windenergieanlagen.

Um das Anwendungsfeld der Curved Circular Cutting Technologie zu erweitern, welche bislang auf die Bearbeitung von duroplastischen Faser-Kunststoff-Verbunden (FKV) mit Trennschleifscheiben beschränkt war, haben die Spezialisten von Gühring mit dem IPMT einen innovativen Werkzeugprototyp mit geometrisch bestimmter Schneide entwickelt. Der Fokus von Gühring lag dabei auf der optimalen Auslegung des Werkzeuges hinsichtlich der Anordnung und Anstellung der Schneiden. Diese gewährleisten einen ruhigen Lauf des Werkzeuges und eine sichere Spanabfuhr. Auch musste durch die im 3D-CAD entwickelte Werkzeuggeometrie, trotz sehr exponierter Position der Schneiden, deren sichere Anbindung und geometrische Lage auch bei hohen Drehzahlen sichergestellt werden.

Der neuartige Werkzeugtyp zeichnet sich im Betrieb aber vor allem auch dadurch aus, dass dieser im Vergleich zu den bisher eingesetzten Trennschleifscheiben deutlich geringere thermomechanische Belastungen in der Zerspanzone hervorruft. Damit ist die CCC-Technologie neben der Bearbeitung von Faser-Kunststoff-Verbunden insbesondere bei der Bearbeitung von Leichtbaustrukturen aus Aluminium und hybriden Materialkombinationen wie Faserkunststoff-Metall-Laminaten hochinteressant. Das Werkzeugkonzept ist folglich die ideale Lösung, wenn es um die Bearbeitung von Schalenbauteilen aus Materialmixen geht.

Bisherige Untersuchungen mit dem Werkzeugkonzept zeigen großes Potenzial und machen die Kombination aus Werkzeug und Verfahren sowohl zu einer attraktiven Alternative zum Abrasiv-Wasserstrahlschneiden (AWJ) als auch zu kombinierten Bearbeitungen mittels Fräsen und Sägen.

Im Vergleich zu diesen konventionellen Bearbeitungsverfahren, punktet das Curved Circular Cutting mit Vorteilen, welche auf den Einsatz scheibenförmiger Werkzeuge zurückzuführen sind. So ermöglichen die vergleichsweise großen Werkzeugdurchmesser das Anbringen vieler Schneiden über den Werkzeugumfang und hohe Schnitt- und Vorschubgeschwindigkeiten, wodurch das Verfahren hohe Produktivitätsraten erreicht. Weiterhin hat die im Verhältnis zum Durchmesser kurze Kontaktlänge zwischen Werkzeug und Werkstück eine geringere thermische Belastung und einen geringeren Werkzeugverschleiß zur Folge, sodass hohe Standzeiten erreicht werden können.

Darüber hinaus wird durch die biegesteife Grundkonstruktion des Werkzeuggrundkörpers und die geometrisch definierten Schneiden eine hohe Präzision der Bearbeitung gewährleistet. Auf diese Weise lassen sich Maßhaltigkeits- oder Konturfehler minimieren, die beim Abrasiv-Wasserstrahlschneiden oder beim Einsatz von geometrisch unbestimmten Schneiden auftreten. Des Weiteren lässt sich die Werkzeugtechnologie und Bahnplanungsalgorithmik einfach und flexibel in bestehende Produktionsumfelder integrieren, da für den Technologieeinsatz keine Modifikationen an bestehenden 5-Achs-Bearbeitungszentren oder Industrierobotern erforderlich sind.

Müssen bei der Komplettbearbeitung von Bauteilen zusätzlich Bohrungen eingebracht oder kleine konkave Radien erzeugt werden, kann das Curved Circular Cutting lokal mit Bohr- und Fräsoperationen ergänzt werden. Um in diesen Fällen geringste Nebenzeiten sicherzustellen und eine hohe Verfahrensflexibilität zu gewährleisten wurde von Gühring zusätzlich eine Sonderspannlösung für die Verfahrenskombination mit Schaftwerkzeugen entwickelt und umgesetzt. Dieses System ermöglicht auch als adaptive Schnittstelle den Einsatz des Curved Circular Cutting Verfahrens auf bestehenden Anlagen.

www.duerr-tools.de

www.cemecon.de

www.guehring.com

www.tuhh.de/ipmt