Mit Ursprung in der Uhrenindustrie gibt die Mikrozerspanung extrem kleine Toleranzen bei Durchmessern und Lage vor. So sind 4 µ mittlerweile keine Seltenheit mehr. Auf Grund des technologischen Fortschritts im alltäglichen Leben und der stetig steigenden Anforderungen an Miniaturisierung haben sich viele weitere Branchen in der Mikrozerspanung eingefunden, wie beispielsweise die Dental- und Medizintechnik, Elektronikindustrie, die optische Industrie bis hin zum Formenbau.

Die Bauteilanforderungen an beispielsweise spiegelnde Oberflächen, hohe Festigkeiten, hohe Härte, Rost- und Säurebeständigkeit oder Biokompatibilität bestimmen die Wahl des Werkstoffs. Das führt dazu, dass zumeist schwer zu zerspanende Werkstoffe eingesetzt werden, wie 1.2379 sowohl im weichen als auch im gehärteten Zustand bis 65 HRC, Kobalt-Chrom- oder Titanlegierungen, rostfreie Stähle bis hin zu Hartmetallen in der Stanz- und Umformtechnik.

Zielsetzung der Mikrozerspanung

Die Herausforderung der Mikrozerspanung verteilt sich über die komplette Prozesskette: µ-genaue Fertigung verlangt nach präzisen Maschinen, Aufspannungen, Aufnahmen, geeigneter Messtechnik, Werkzeugen und Bearbeitungsstrategien. Mittlerweile wird angestrebt, spiegelnde Oberflächen mit Mikrostrukturierungen komplett über die Zerspanung herzustellen, um sich Erodier-, Schleif- und Polierarbeitsgänge an komplexen und hochgenauen Konturen einzusparen und somit die Bearbeitungszeiten deutlich zu verkürzen.

Besondere Problemstellungen der Mikrozerspanung

Gegenüber der Makrozerspanung herrschen im Mikrobereich völlig andere Bedingungen: Mit kleiner werdenden Werkzeugdurchmessern nimmt die Mittenspandicke kontinuierlich ab und befindet sich im Bereich der natürlichen Schneidkantenverrundung. Oftmals limitiert die Maschine mit ihrem Drehzahlbereich die Schnittgeschwindigkeit für kleinere Werkzeuge. Vor allem beim Bohren wird dadurch die Spanabfuhr aus der Bohrung erschwert. Dadurch werden die Werkzeuge oftmals nicht unter optimalen Bedingungen eingesetzt.

Aus diesem Grund ist es notwendig, eigene und spezielle Werkzeugausführungen für den Durchmesser-Bereich unter 3 mm anzupassen, die durch ihre Auslegung den Anforderungen der Mikrozerspanung gerecht werden.

Bei der Fräsbearbeitung mit kleinen Werkzeugdurchmessern ist die Abdrängung des Werkzeugs ein wesentliches Problem. Die hohen Anforderungen der Mikrobearbeitung verlangen eine Vermeidung beziehungsweise Verringerung der durch Werkzeugabdrängung hervorgerufenen Maßabweichungen. Hierzu ist es erforderlich, dass die Mikrofräswerkzeuge besonders schnittfreudig und scharf sind. Hohe Hartmetallqualität, enge Toleranzen und die Gewährleistung einer prozesssicheren Kühlung sind erforderlich.

Lösungsansätze allgemein und speziell im Fräsbereich

Zur Ausführung von Mikrowerkzeugen gehören von der Abstimmung der Korngröße und Binders des verwendeten Hartmetalls über die Anpassung der Makro- und Mikrogeometrie mit speziell angepasster Schneidkantenpräparation bis hin zu geeigneten Beschichtungen, die eine gute Schichthaftung an kleinsten Werkzeuggeometrien haben.

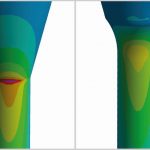

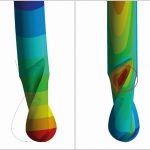

Speziell bei Mikrofräsern ist es das Ziel, die größtmögliche Steifigkeit bei lang auskragenden Fräswerkzeugen zu erreichen, um eine gute Zerspanung in tiefen Kavitäten zu erzielen. Schlanke Halsübergänge ermöglichen zudem ein Bearbeiten bei möglichst geringer Störkontur. Bei der Optimierung der Werkzeuggeometrien ist die Finite Element Methode ein gutes Hilfsmittel, dessen Vorhersagegenauigkeit durch praktische Versuche nachgewiesen werden kann.

Ergebnis der Schneidteilanpassung

Die optimierte Ausführung reduziert durch den größeren Querschnitt und die angepassten Übergänge vom Schaft in den Hals des Werkzeuges sowohl die resultierende Auslenkung des Werkzeuges als auch die maximal auftretenden Spannungen.

Eingekreist (siehe Bild) zu sehen ist der Ort mit der maximalen Spannung, an der ein Bruch des Werkzeuges erwartet wird. Diese Vorhersage konnte in einem späteren Versuch bestätigt werden.

Bewertung des Verschleißes

Weitere wichtige Leistungsträger sind angepasste Hartmetall-Sorten, welche gegenüber den konventionellen Sorten für die Makrozerspanung nötig sind, um eine stabile Schneide mit entsprechender Mikrogeometrie sicherzustellen.

Bei einer Standard-Hartmetallsorte erzeugt das Werkzeug infolge des Verschleißes nach einem Fräsweg von 100 m eine stark veränderte Oberfläche am Bauteil gegenüber dem Neuzustand. Der zunehmende Verschleiß führt zu starken Quetschvorgängen im Bereich der Schneide, so dass keine ausreichende Oberflächenqualität sichergestellt werden kann. Die angepasste Sorte hingegen zeigt nach 100 m Fräsweg nur geringe Änderungen der Oberflächenstruktur des Werkstücks. Die Schneiden zeigen geringen Verschleiß, wodurch weiterhin ein sauberes Schnittbild erzeugt und das Werkzeug weiter eingesetzt werden kann. Solche Untersuchungen zeigen, dass die Auswahl der Hartmetallzusammensetzung die erzielbaren Standwege um ein vielfaches gegenüber konventionellen Hartmetallen verlängert.

Durch die Gührojet-Innenkühlung wird eine optimale Kühlmittelzufuhr in der Mikrozerspanung erreicht. Die Zufuhr direkt an die Schneide bewirkt eine sehr gute Kühl- und Schmierwirkung gegenüber einer konventionellen Zuführung von außen. Hierdurch sind höhere Prozesssicherheiten und längere Standwege infolge des reduzierten Verschleißes der Werkzeuge erzielbar.

Gühring KG

www.guehring.de

Zukunftsideen in Serie

Wie die Zukunft der Zerspanung aussehen kann, präsentieren die Mitglieder des Vereins für Zukunftsorientierte Zerspanung e.V. in einer exklusiven Serie in der mav.