Nutenfräsen ist ein gängiges Bearbeitungsverfahren, das häufig Probleme mit sich bringt, wenn schmale Schlitze eingebracht werden müssen. So muss der Bediener beispielsweise bei ungleichmäßigen Schlitzbreiten häufig mit Schrauben und Einbauteilen herumhantieren. Kennametal verspricht, dass dank des neuen KNS-Nutenfräsers (Kennametal Narrow Slotting) solche Komplikationen nun der Vergangenheit angehören.

Scott Etling, Direktor Produktmanagement Fräsen bei Kennametal, fallen aus dem Stand zahlreiche Anwendungen ein, bei denen sich ein Einsatz des KNS-Fräsers anbietet. So können Automobilhersteller mit dem neuen Nutenfräser gegossene Abgaskrümmer und Lenkungsteile abtrennen. Keilnuten und Klemmnuten an Schäften und Lagersitzen sind weitere Einsatzbeispiele. „Zudem können zum Beispiel mehrere KNS-Fräser auf einem Fräsdorn montiert werden und im Gruppennutfräsverfahren mehrere Nuten gleichzeitig erzeugen oder mehrere Trennvorgänge parallel durchführen. Außerdem lassen sich mit diesem Werkzeug auch fünfachsig bearbeitete oder 3D-gedruckte Teile bearbeiten. Da die Rohstoffpreise weiter steigen, liegt unseren Kunden viel daran, so wenig Verschnitt wie möglich zu erzeugen. Hier gilt das Prinzip: Je schmaler der Nutenfräser, desto weniger Verschnitt.“

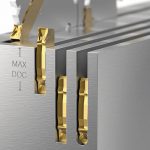

Die Doppel-V-Ausführung des Plattensitzes sorgt für eine sichere Klemmung der Schneidkörper. Die exakte radiale und axiale Positionierung des Schneidkörpers verlängert die Werkzeugstandzeit, und die Bauteilgenauigkeit steigt. Mit dem neuen Fräser können Schnittbreiten von 1,6 bis 6,4 mm realisiert werden. Bei den Schneidkörpern stehen ein- oder zweischneidige Ausführungen mit gerader Schneidkante und Schneidkante mit Vollradius zur Verfügung. Erhältlich sind Fräser von 63 bis 250 mm Durchmesser. Je nach Größe ist eine Fräsdornmontage und/oder eine Aufsteckmontage möglich. „Bei flachen Nuten können die Kunden beide Seiten des doppelschneidigen KNS-Schneidkörpers zum Einsatz bringen. Sollen hingegen tiefe Nuten gefräst werden, wird ein einschneidiger Schneidkörper verwendet. Dies ist ein entscheidender Vorteil“, führt Etling aus.

Kennametal hat in jüngster Zeit viel Energie in die Entwicklung der Hartmetalltechnologie gesteckt. Und gerade die in diesem Bereich gewonnenen Erkenntnisse sind auch in die Entwicklung des neuen Nutenfräsers eingeflossen, betont Tim Marshall, Produkt-Manager Fräsen. Dank der positiven SGP-Geometrie und einer speziellen Schneidkantenpräparation lassen sich mit den KNS-Schneidkörpern beste Ergebnisse erzielen, ohne dass die geforderte Kantenstabilität darunter leiden würde. Zudem sorgt die SGP-Geometrie für eine effiziente Spanabführung. Selbst Späne aus zähen Materialien können so ungehindert abgeführt werden.

Kennametal Deutschland GmbH

www.kennametal.com