„Erfolg ist kein Selbstläufer und muss immer wieder hart erarbeitet werden“, unterstreicht Geschäftsführer Holger Schulte, der sowohl den Beruf des Werkzeugmachers erlernt als auch eine Meisterausbildung absolviert hat. „Deshalb investieren wir kräftig.“

Das ist nicht zu übersehen, denn in den hellen Fertigungsräumen fällt der Blick schnell auf einen Linearroboter, der sich hinter Glaswänden auf Schienen hin und her bewegt und die einzelnen Stationen bedient. Mehrere Tausend Elektroden, ausschließlich aus Grafit, werden pro Jahr in dieser Anlage (Chameleon von Zimmer+Kreim) rund um die Uhr automatisch gefräst, vermessen, zwischengelagert und in die zwei Senkerodiermaschinen (Z+K 601, Z+K 1000) eingewechselt.

Neben dem Draht- und Senkerodieren sieht man in Lüdenscheid vor allem das Fräsen – die Grafitbearbeitung ebenso wie das hochpräzise HSC-Fräsen harter Werkstoffe – als Schlüsseltechnologie an. Unterstützt wird dies von einem hochmodernen Maschinenpark sowie von einer komplett durchgängigen 3D-CAD- und CAM-Infrastruktur (VISI) mit insgesamt acht Arbeitsplätzen, bei der von der Werkzeugkonstruktion bis hin zur NC-Programmierung der Fräs- und Drahterodiermaschinen mit demselben 3D-Modell gearbeitet wird.

Obwohl man sich beim Fräsen über die Jahre hinweg einen hohen Stand erarbeitet hat, will sich SD nicht ausruhen, sondern weiterhin kontinuierlich besser werden, auch was die Fertigungskosten betrifft.

Standzeiten der Werkzeuge

stehen im Vordergrund

So auch bei der Grafitbearbeitung auf der Röders RXP 600 DSH, die ein Bestandteil der Chameleon-Roboterzelle ist, weshalb dem Thema Prozesssicherheit bei SD ein hoher Stellenwert zukommt. „Grundsätzlich achten wir darauf, dass sich im Magazin immer ein zuverlässiges Werkzeug befindet, damit auch in der Mannlosschicht oder am Wochenende ein störungsfreier Betrieb gewährleistet und das Bearbeitungsergebnis stets reproduzierbar ist“, berichtet Schulte. „Darum stand für uns vor allem der Wunsch im Vordergrund, die Standzeiten der Werkzeuge zu erhöhen. Und zwar ohne dass wir uns damit bei den Bearbeitungszeiten und -ergebnissen Nachteile erkaufen.“

Um bei der Grafitbearbeitung in Sachen Werkzeugstandzeit weiter zu kommen, sprach man in Lüdenscheid Dieter Westendarp auf das Thema an. Der Anwendungstechniker von MMC Hitachi Tool machte dann den Vorschlag, anhand eines konkreten Projekts eine Ist-Analyse vorzunehmen und hierfür eine alternative Fertigungsstrategie zu entwickeln, die auch eine Wirtschaftlichkeitsberechnung beinhaltet. Dabei sollte nach dem Optimierungskonzept „Production 50“ vorgegangen werden, das von MMC Hitachi Tool speziell für den Fräsbereich entwickelt wurde.

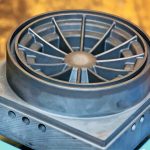

Damit konnte der Anwendungstechniker SD Formentechnik überzeugen, so dass diese Vorgehensweise anhand einer Elektrode für ein Kundenprojekt getestet wurde. Bei dem Testobjekt handelte es sich um eine Grafitelektrode für die Innenkontur des Gehäuses eines Lüfterdeckels. Bei SD hatte man sich hierfür entschieden, weil durch die vielen Rippen, Ecken und Verrundungen die Bearbeitung besonders anspruchsvoll ist.

Stets den gesamten Prozess im Blick

„Wir haben dann eine Ist-Aufnahme gemacht, die einzelnen Bearbeitungsschritte angesehen, verschiedene Schnittwerte ausprobiert, die Oberflächen verglichen und immer wieder geschaut, wo noch Potenzial ist“, blickt der als Prozessoptimierer agierende Anwendungstechniker Dieter Westendarp zurück.

„Der direkte Vergleich der zur Konturherstellung eingesetzten Werkzeuge und Schnittdaten des bislang eingesetzten Fabrikats mit denen von MMC Hitachi Tool fiel deutlich aus: Die Schneiden des bisher verwendeten Werkzeugs waren bereits nach acht Stunden weitgehend unbrauchbar, während die Kugel von MMC Hitachi Tool erst nach zehn Stunden leichten Verschleiß zeigte – und das bei doppelter Produktivität.“

Zehnmal schneller Hart-Schlichten

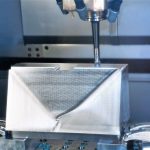

In einem weiteren Projekt ging es SD darum, zu testen, ob sich die guten Erfahrungen, die mit dem Production-50-Optimierungskonzept beim Grafitfräsen gemacht wurden, auch auf die Hartbearbeitung übertragen lassen. Deshalb sind die Fräser von MMC Hitachi Tool bei der Komplettbearbeitung eines etwa 300 x 300 x 60 Millimeter großen Formeinsatzes – diesmal für die Außenkontur eines Lüftergehäuses – getestet worden. Bei dem Werkstoff handelte es sich um 52 HRC Werkzeugstahl X38CrMoV5-1 (1.2343), aus dem der Formkern auf einer mit Palettenwechsler automatisierten Hermle C 42 U dynamik 5-achsig aus dem Vollen gefräst worden ist. Auch hier wurden mit den neuen Werkzeugen zahlreiche Versuche mit unterschiedlichen Frässtrategien und Schnittdaten gefahren.

Das Ergebnis war erneut mehr als überzeugend. Als Beispiel nennt CAD/CAM-Leiter Jens Weigert das Fertigschlichten mit dem Kugelfräser von MMC Hitachi Tool im Vergleich mit dem bislang bei SD verwendeten Kugelfräser gleicher Geometrie. „Der von uns bisher bei der Hartbearbeitung verwendete Kugelfräser hatte beim Fertigschlichten des Formeinsatzes gerade mal so eben durchgehalten. Das Werkzeug mussten wir dann auswechseln.“ Jens Weigert ergänzt: „Mit dem EPDBE-Kugelfräser wurden auf der Hermle die gleichen Konturen in nur 70 Minuten auf Endmaß geschlichtet. So sind wir bei der Bearbeitungszeit hier zehnmal schneller geworden, außerdem hat sich noch die Oberflächenqualität verbessert.“

Fertigungskosten sanken um mehr als 50 Prozent

Die Wirtschaftlichkeitsberechnungen, die auf Basis der bisherigen und der neuen Werte von Anwendungstechniker Westendarp erstellt wurden, dokumentieren die Vorteile bei den Fertigungskosten schwarz auf weiß. Hinterlegt sind alle für den Performancevergleich relevanten Daten wie beispielsweise Werkstoff, Bearbeitungsvolumen, Maschinentyp, Maschinenstundensatz, die Kosten der einzelnen Werkzeuge nebst Zubehör sowie alle Schnittwerte und Zeiten.

Daraus resultiert eine detaillierte Kostenaufstellung sowie die absolute und prozentuale Einsparung. Bei der Hartbearbeitung mit dem 1,5-mm-Kugelfräser fiel das Ergebnis der Optimierung besonders hoch aus. Mit dem im neuen Prozess eingesetzten Präzisionswerkzeug von MMC Hitachi Tool sanken die Fertigungskosten sogar um deutlich mehr als 50 Prozent gegenüber der bisherigen Vorgehensweise.

Mit dem vermehrten Einsatz der Werkzeuge von MMC Hitachi Tool verbunden mit dem Optimierungskonzept „Production 50“, hatten sich die Fertigungskosten in Lüdenscheid insbesondere beim Grafitfräsen und der Hartbearbeitung spürbar reduziert. Deshalb hat SD Anfang 2017 das komplette Werkzeuglager auf den japanischen Hersteller umgestellt. „Dank MMC Hitachi Tool haben wir heute viel weniger Werkzeugwechsel aufgrund von Werkzeugbruch oder vorzeitigem Verschleiß und so gut wie keine Probleme mehr. Außerdem konnten wir die Standzeiten erhöhen und die Bearbeitungszeiten gleichzeitig verkürzen“, zieht Holger Schulte ein positives Fazit.

„Heute können wir sagen, dass im Stahlbereich die Hartbearbeitung fast noch besser läuft als das Fräsen ungehärteter Werkstoffe. Darüber hinaus sind wir hinsichtlich Präzision und Oberflächengüte ebenso nochmal ein kräftiges Stück vorangekommen wie beim Thema Prozesssicherheit, was aufgrund der Automatisierung für uns fast noch wichtiger ist.“

MMC Hitachi Tool

www.hitachitool-eu.com