Schwenklager für ein Pkw-Vorderrad können 50 cm lang und länger sein. Sie bestehen meist aus schwer zerspanbaren Werkstoffen. Im Pkw-Bereich wird üblicherweise mit Aluminium gearbeitet. Fahrwerksteile von Nutzfahrzeugen hingegen sind im Allgemeinen aus Guss gefertigt und noch größer in den Abmessungen. Ihre Länge und die zum Teil anspruchsvolle Formgebung der Werkstücke machen die Bearbeitung solcher Schwenklager und anderer Fahrwerksteile schwierig. Auch da die fertigen Teile – ob Lager, Querlenker, Längslenker oder Hilfsrahmen – höchsten Belastungen standhalten müssen: Sie müssen die Lenkbewegung unterstützen, ein- und ausfedern, die sichere Anbindung an die Karosserie gewährleisten und ihre Arbeit auch bei widrigsten Straßenverhältnissen problemlos ausführen.

Robuste Werkstoffe

Entsprechend robust sind die Werkstoffe, aus denen Fahrwerksteile hergestellt werden. Und entsprechend schwer sind sie zerspanbar. Bei den Aluminiumlegierungen zum Beispiel, die im Pkw-Bereich dominieren, entstehen Späne, die nicht selten zwischen 10 und 50 Zentimeter lang sind. Damit ist eine saubere und reibungslose Spanabfuhr kaum mehr zu bewerkstelligen.

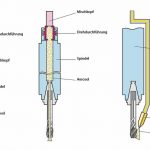

Die Herausforderungen beginnen allerdings viel früher – beim Aufspannen und der rein räumlichen Konfiguration der Bauteile. Das Werkstück muss sicher aufgespannt und von allen notwendigen Bearbeitungsseiten erreichbar sein. Das Werkzeug muss so lang sein, dass es seine Arbeit zwischen Aufspannung und Bauteil optimal verrichten kann. Dabei gelten für die Aufspannung und die Werkzeuge die altbekannte Regel: so lang wie nötig, aber so kurz wie möglich. Vor allem gilt es die Schnittkräfte in den Griff zu bekommen. Durch die Länge der zu bearbeitenden Werkstücke und Werkzeuge können sich die bei der Bearbeitung entstehenden Schwingungen so aufschaukeln, dass eine saubere und maßgerechte Bearbeitung nicht mehr möglich ist.

„Das lässt sich durch eine speziell dafür entwickelte Werkzeuggeometrie ganz oder zumindest weitgehend verhindern“, erklärt Roland Hanischdörfer, Produktmanager PKD-Sonderwerkzeuge bei der Walter AG: „Unsere Werkzeuge sind genau auf die Bearbeitung von Fahrwerksteilen ausgerichtet.“

Es gibt im Wesentlichen zwei Effekte, die sich mit der richtigen Mikrogeometrie erzeugen lassen und die den unerwünschten Schwingungen entgegenwirken: Entweder das Werkzeug beschränkt die Schwingungen durch seine Stabilität auf ein Minimum beziehungsweise eliminiert sie ganz. Oder die bei der Bearbeitung entstehenden Kräfte heben sich gegenseitig auf. Auf welchen Effekt gesetzt wird, oder ob eine Kombination beider Möglichkeiten genutzt wird, hängt von der konkreten Bearbeitungssituation ab.

Hybrid-Werkzeuge steigern Effizienz

Das allein reicht den Spezialisten bei Walter jedoch nicht. Schließlich stehen ihre Kunden im Automotive-Bereich unter ständigem Wettbewerbs- und damit Optimierungsdruck. Deshalb haben die Tübinger eine große Bandbreite an Werkzeugen entwickelt, mit denen sich Fahrwerksteile besonders effizient bearbeiten lassen: Hybrid-Werkzeuge. Sie kombinieren VHM-Wendeschneidplatten mit Schneidplatten aus polykristallinen Diamanten (PKD).

Die Hartmetall-Wendeschneidplatten werden für Schrupparbeiten eingesetzt und erreichen ein sehr großes Zerspanvolumen. Zugleich erzeugt ihre spezielle Werkzeuggeometrie kurze Späne auch bei Aluminium. Die Spanabfuhr ist damit kein Problem mehr.

Im nächsten Bearbeitungsschritt kann die PKD-Schneidplatte des Hybrid-Werkzeuges für das Schlichten eingesetzt werden. „Damit fährt der Anwender mit ein und demselben Werkzeug zwei komplett unterschiedliche Bearbeitungsgänge. Das spart Nebenzeiten, weil er keinen Werkzeugwechsel durchführen muss“, sagt Roland Hanischdörfer.

Die PKD-Schneidplatten, mit denen die Schlichtbearbeitung durchgeführt wird, sorgen für eine sehr hohe Oberflächengüte. Außerdem bietet Walter seit einiger Zeit auch PKD-Werkzeuge, bei denen in die Diamantschneide Spanleitstufen eingelasert sind. „Damit verkürzen wir meterlange Späne auf wenige Zentimeter“, freut sich Roland Hanischdörfer.

Viele Hybrid-Werkzeuge von Walter können auch für den Einsatz mit Minimalmengenschmierung (MMS) konfiguriert werden. Statt Emulsion oder Öl wie bei der konventionellen Nassbearbeitung sorgt hier ein Öl-Luft-Gemisch für Kühlung und Schmierung von Bearbeitungsfläche und Werkzeug. Das hat mehrere Vorteile. Zum einen benötigt man mit MMS in der Regel statt rund 500 Liter nur 10 bis 20 ml Kühlschmierstoff pro Stunde. Außerdem müssen Kühlmittel und nasse Späne als Sondermüll entsorgt werden. Das ist teuer und umweltschädigend. Und lässt sich mit MMS vermeiden.

Komplette Bearbeitungskonzepte

Im praktischen Einsatz ihrer Hybrid-Werkzeuge haben die Ingenieure von Walter nachweislich hohe Standzeiten und Schnittdaten erzielt. „Kunden, die diese Werkzeuge im Einsatz haben und die Ergebnisse am Werkstück inklusive Schnittdaten und Standzeiten sehen, sind durchweg begeistert“, freut sich Roland Hanischdörfer.

Und die Kunden beauftragen Walter zunehmend mit der Entwicklung darauf aufsetzender Bearbeitungskonzepte. „Unsere Kunden brauchen Lösungen, die ihre Effizienz steigern, und sie wollen möglichst wenig Arbeit mit deren Konzeption haben. Diesen Trend sehen wir schon seit Jahren. Deshalb setzen wir unsere Kompetenz in der Metallzerspanung nicht nur ein, um hocheffiziente Werkzeuge zu entwickeln, sondern um unseren Kunden komplette Bearbeitungskonzepte zu bieten“, sagt Roland Hanischdörfer.

In der Regel führen zwei Wege zu einem solchen Konzept:

- Der Automotive-Kunde lädt die Experten von Walter zu sich ein und zeigt ihnen Computerdarstellungen und/oder Prototypen des neuen Bauteils. Walter entwickelt daraufhin das komplette Bearbeitungskonzept einschließlich aller Werkzeuge.

- Der Anwender geht zu seinem Maschinenhersteller und kauft dort den kompletten Bearbeitungsprozess. Der Maschinenhersteller setzt sich mit Walter in Verbindung, um die Werkzeuge dafür zu definieren und zu kaufen. Oder, siehe oben, er entwickelt gemeinsam mit Walter das Bearbeitungskonzept.

Egal welcher Weg zum Ziel führt, Basis ist immer eine möglichst genaue Kenntnis der bestehenden Bearbeitungsprozesse und Rahmenbedingungen beim Kunden.

Immer mehr Anwender nehmen einen noch weitergehenden Service von Walter in Anspruch: die Entwicklung kompletter Bauteilkosten-Konzepte. Kernpunkt dabei ist, dass die Tübinger bestimmte Kosten pro Bauteil garantieren. Das ist gerade im Automotive-Bereich, wo „Cost Per Part“ (CPP) die zentrale Kalkulationsgröße ist, ein wesentlicher Vorteil.

Voraussetzung dafür sind allerdings eine sehr enge Zusammenarbeit zwischen Walter und dem jeweiligen Anwender sowie die weitgehende Digitalisierung und Vernetzung aller Produktionsprozesse. Roland Hanischdörfer: „Wenn unsere Digital Manufacturing Experten genügend Daten haben, um die Prozesse im Detail transparent zu machen, fördern sie ungeahnte Optimierungspotenziale zutage und realisieren erstaunliche Effizienzgewinne.“

Walter AG

www.walter-tools.com

Hier finden Sie mehr über: