Ausgangssituation und Zielsetzung

Durch die kontinuierlich steigenden Anforderungen an Fertigungsgenauigkeit und Bearbeitungszeiten nehmen auch die Anforderungen an Vorschubachsen in Werkzeugmaschinen stetig zu. Dabei werden mehrachsige Bewegungen typischerweise durch seriell gekoppelte Ein-Freiheitsgrad-Systeme realisiert. Durch diese serielle Verkettung muss die unterlagerte Achse die auf ihr angeordneten Achsen mittragen. Die tragende Achse beschleunigt hierdurch die überlagerten Achsen mit. Dadurch variiert sowohl das Beschleunigungsvermögen, als auch das dynamische Verhalten der gekoppelten Achsen. Um in allen Achsen eine möglichst ähnliche Dynamik und damit hohe Fertigungsgenauigkeiten zu erzielen, wird die Dynamik aller Achsen derzeit auf die der langsamsten Achse begrenzt. Weiterhin sind die Nachgiebigkeiten durch die serielle Verkettung der einzelnen Achsgruppen richtungsabhängig. Hieraus resultieren prozessabhängige Positionierfehler, die sich letztendlich in Form- bzw. Maßfehlern am Werkstück messen lassen. Diese prozessabhängigen Positionierfehler sind mit den in den Achsen integrierten linearen Positionsmesssystemen nicht messbar und können dadurch nur durch zusätzliche Sensorik kompensiert werden.

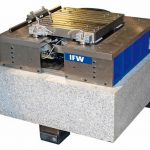

Ein am IFW entwickelter, magnetisch geführter Mehrkoordinaten-Motor für den Einsatz in Werkzeugmaschinen ermöglicht durch die direkte Positionierung und Messung aller sechs Freiheitsgrade (FHG) eine gegenüber seriellen Anordnungen gesteigerte Positioniergenauigkeit und Dynamik. Hierzu wurde ein System realisiert, bei dem beide Hauptachsen (X- und Z-Achse) durch einen viergeteilten synchronen permanentmagneterregten Planarmotor (SPMPM) angetrieben werden (Abbildung 1 links). Der patentierte SPMPM ermöglicht eine direkte Krafterzeugung entlang zweier Achsen und zeichnet sich durch eine kompakte Bauweise und eine einfache Ansteuerbarkeit durch zwei industrieübliche Umrichter aus. Die B-Achse wird derzeit durch eine mechanische Verdrehsperre blockiert. Drei weitere Achsen (A-, C- und Y-Achse) werden von einer aktiv geregelten elektromagnetischen Flächenführung positioniert. Gegenüber konventionellen Lagerungen bieten Magnetführungen eine Vielzahl von Vorteilen. Beispielhaft seien die Verschleißfreiheit, Reibungs- und Geräuscharmut, eine sehr hohe statische Lagersteifigkeit sowie die Möglichkeit zur Messung und Beeinflussung der Lagerkräfte während des Betriebs genannt.

Aufbau, Auslegung und

prototypische Umsetzung

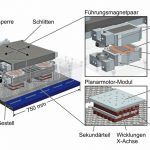

Das Mehrkoordinaten-Positioniersystem (MPS) ist grundsätzlich für alle Werkzeugmaschinen, in denen eine planare Bewegung erzeugt werden muss, geeignet. Zur Auslegung des Prototyps wurde ein Szenario in einem Dreh- bzw. Drehfräszentrum herangezogen. Daher sind die Haupt-Bewegungsachsen des MPS die X- und die Z-Achse. Das in Abbildung 1 dargestellte skalierte MPS besteht aus einem feststehenden Gestell mit zwei parallelen Führungsflächen und einem beweglichen Schlitten. Zur Veranschaulichung ist eine der beiden Führungsflächen transparent dargestellt.

Unter dem Schlitten ist der in vier Module aufgeteilte SPMPM montiert. Jedes Modul besteht aus einem Joch, das auf einer Präzisionskühlung befestigt ist. Die Vorschubkraft in X- und Z-Richtung wird durch die auf dem Joch montierten orthogonalen Wicklungsebenen erzeugt. Die einzelnen Wicklungsebenen der X- und Z-Achse werden getrennt voneinander mit handelsüblichen Umrichtern des Typs AX5118 der Firma Beckhoff betrieben. Um die durch die Wicklungen erzeugten Stromwärmeverluste abführen zu können, befindet sich zwischen den beiden Wicklungsebenen eine additiv gefertigte Wicklungskühlung. Der bewegte Teil des Motors ist über einem Sekundärteil angeordnet. Das Sekundärteil besteht aus schachbrettartig angeordneten Permanentmagneten. Mit dem Motor können je Achse maximal 1200 N erzeugt werden, welche für eine Vielzahl von industriell eingesetzten Drehprozessen ausreichend ist. Weiterhin entstehen durch die Permanentmagneten des Sekundärteils zusätzlich Anziehungskräfte in Höhe von 4280 N. Für die Messung der X- und Z-Position des Schlittens und die Bestimmung des Verdrehwinkels der B-Achse, wurde mittig unter dem Schlitten das Kreuzgittermesssystem LIK-2D der Firma Numerik Jena montiert. Durch die direkte Messung der Position des Schlittens werden Verlagerungen, bedingt durch die Nachgiebigkeit des MPS, bestimmt und durch die Regelung kompensiert. So wird eine sehr hohe Positioniergenauigkeit erreicht.

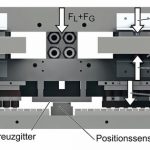

Die zur Führung des Schlittens notwendigen Kräfte werden durch Elektromagnete (Führungsmagnete) realisiert. Diese bestehen aus einem geblechten Magnetkern, einer Kupferwicklung und Fanglagern aus Kunststoff (Abbildung 1 rechts oben). Die DC-Stromsteller JSP-180-30 von Copley Controls mit 150 V Zwischenkreisspannung und 15 A Dauerstrom werden verwendet, um den Magnetstrom einzuprägen. Da die Magnetkraft quadratisch vom Luftspalt zwischen Magnet und Rückschluss abhängt, wird die Luftspalthöhe δ zwischen dem Magnetkern und Rückschluss mit Hilfe von Luftspaltsensoren des Typs DT3010-U6 der Firma µ-Epsilon bestimmt. Die eingesetzten Magnete basieren auf dem Reluktanzprinzip und können daher nur anziehende Kräfte FM erzeugen. Um dennoch Stellkräfte in positiver und negativer Achsrichtung erzeugen zu können, werden typischerweise zwei Magnete als Führungsmagnetpaar gegenüber angeordnet (Abbildung 1 oben rechts). Im Fall des MPS wirken zusätzlich die Anziehungskräfte FPM zwischen Primär- und Sekundärteil des SPMPM, die Gewichtskraft des Schlittens FG und die Lastkraft FL (Abbildung 2).

Da die Anziehungskräfte FPM in die gleiche Richtung wie die oberen Magnetkräfte FM,Oben des Führungsmagnetpaars wirken, genügt die Verwendung der vier unteren Magnete. Dadurch halbiert sich der steuerungstechnische Aufwand. Da die Kraft FPM permanent vorhanden ist (bestromt und unbestromt), führt diese zur Anziehung des Schlittens zum Fanglager. Die Fanglager wirken in diesem Fall wie eine Motorbremse und verhindern unkontrollierte Bewegungen des Schlittens. Zum Schweben des Schlittens müssen die vier unteren Führungsmagnete die statische Anziehungskraft FPM = 4280 N des SPMPM und die Gewichtskraft FG = 1600 N in Höhe von insgesamt 5880 N erzeugen können. Die für das MPS ausgelegten Magnete erreichen im Nennluftspalt von 300 µm zusammen eine maximale Dauerkraft von 12,8 kN. Abzüglich der Anziehungskraft und der Gewichtskraft resultiert eine maximale Tragfähigkeit des MPS von 6920 N.

Die Regelung und Steuerung des Gesamtsystems wurde mithilfe der Software Twincat 3 der Firma Beckhoff auf einem Industrie-PC umgesetzt. Die X- und Z-Achse werden mit der mitgelieferten Kaskadenregelung geregelt. Zur Regelung der Magnetführung werden die insgesamt acht gemessenen Luftspalthöhen δ mit Hilfe einer Jacobi-Matrix in die drei generalisierten Koordinaten Y, A und C umgerechnet. Diese drei Freiheitsgrade werden durch PID-Regler getrennt voneinander geregelt. Die Regler sind als Matlab Simulink Modelle in Twincat 3 Implementiert. Da es sich bei der Magnetführung um ein instabiles System handelt, wurde für die Inbetriebnahme der Magnetführung zunächst ein Simulationsmodell der gesamten Regelstrecke in Matlab Simulink umgesetzt. Darauf aufbauend wurden die Regelparameter der einzelnen PID-Regler ausgelegt und schließlich im Twincat 3 System implementiert.

Positionierverhalten des MPS

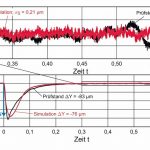

Nach der Inbetriebnahme der Magnetführung wurde die zweiseitige Positioniergenauigkeit der Y-Achse nach ISO 230 mit Hilfe eines Renishaw Laserinterferometer ML10 bestimmt. Dazu wurden elf Messpunkte fünfmal aus negativer und fünfmal aus positiver Richtung angefahren. Die Positioniergenauigkeit A beträgt 1,14 µm. Die Wiederholpräzision R liegt mit 0,37 µm im Bereich der Messauflösung der Luftspaltsensoren. Die systematische Positionsabweichung E = 0,78 µm ist eine positionsabhängige Größe und kann daher z. B. durch eine Look-Up-Tabelle kompensiert werden. Dadurch kann eine Positioniergenauigkeit von unter 1 µm realisiert werden. Neben der Positioniergenauigkeit ist das Führungsrauschen bei einer Magnetführung eine entscheidende Größe, da diese einen großen Einfluss auf die Oberflächenqualität des Werkstückes hat. Im oberen Teil der Abbildung 3 ist das Führungsrauschen der Y-Achse im Vergleich zu den Simulationsergebnissen über der Zeit dargestellt. Das qualitative Verhalten der beiden Verläufe ist vergleichbar. Durch unregelmäßige Störeinflüsse, die in der Simulation nicht abgebildet werden können, reagiert das reale System vereinzelt mit Abweichungen vom Sollwert. Dadurch ist das Signalrauschen, das anhand der Standardabweichung des Positionsverlaufes berechnet werden kann, beim Prüfstandes mit σP = 0,404 µm etwas größer als bei der Simulation mit σS = 0,21 µm.

Um das Verhalten der Führung auf Störeinflüsse zu untersuchen, wurde in Abbildung 3 unten das Auslenken der Führung bei einem Störkraftsprung von 1 kN über der Zeit gezeigt. Der Störkraftsprung wird sowohl in der Simulation, als auch beim realen System in der Regelung der Y-Achse als zusätzlicher Kraftsollwert FL aufgeschaltet. Es ist zu sehen, dass das reale Verhalten sich nahezu mit dem Verhalten der Simulation deckt. Dies zeigt, dass die Simulation valide ist und für weitere Untersuchungen verwendet werden kann. Weiterhin ist zu sehen, dass die Führung bei einer Störkraft von 1 kN im Vergleich zu herkömmlichen Führungen kurzzeitig deutlich ausgelenkt wird. Allerdings wird die Störkraft sehr schnell vollständig ausgeregelt, so dass die Führung im Rahmen der maximalen Stellkräfte eine unendliche statische Steifigkeit aufweist.

Fazit und Ausblick

In dem Artikel wurde ein magnetisch geführtes, direkt angetriebenes Mehrkoordinaten-Positioniersystem vorgestellt. Durch die Verbindung des direkten planaren Antriebs mit der magnetischen Führung konnten die positiven Eigenschaften beider Systeme erstmalig vereint werden. Hierdurch verfügt das System über Verschleißfreiheit, Reibungs- und Geräuscharmut, eine sehr hohe statische Lagersteifigkeit sowie die Möglichkeit zur Beeinflussung und Messung der Lagerkräfte während des Betriebs, eine kompakte Bauweise und die Erhöhung der Dynamik durch die direkte Krafterzeugung in zwei Achsrichtungen mit nur einem Antrieb. Die Y-Achse des MPS erreicht derzeit eine Positioniergenauigkeit nach ISO 230-2 von A = 1,14 µm. Die systematische Positionsabweichung beträgt E = 0,78 µm. Zur Optimierung des Positionsverhaltens wird die systematische Positionsabweichung in Zukunft durch eine Look-Up-Tabelle kompensiert, so dass eine Positioniergenauigkeit von deutlich unter einem Mikrometer erreicht wird. So ist der Einsatz dieses Systems in der Präzisionsfertigung möglich. Weiterhin wurde gezeigt, dass die Magnetführung eine Störkraft von 1 kN stationär vollständig ausgleicht und somit im Bereich der maximalen Stellkräfte statisch unendlich steif ist. Durch die Verwendung erweiterter Regelungskonzepte, wie z. B. eines -Reglers soll das Auslenken im weiteren Verlauf des Projektes reduziert werden. Außerdem werden die Motorachsen X und Z in Betrieb genommen, um eine vollständige Positionierung in fünf Achsen zu ermöglichen.

Danksagung

Das Forschungsprojekt DE 447/126-1 mit dem Titel „Grundlagen eines Mehrkoordinaten-Positioniersystems für spanende Werkzeugmaschinen“ wird mit Mitteln der Deutschen Forschungsgemeinschaft (DFG) gefördert. Das IFW bedankt sich für die finanzielle Unterstützung in diesem Projekt.

Autorenbiographie

Prof. Dr.-Ing. Berend Denkena ist Leiter des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover.

Dr.-Ing. Benjamin Bergmann ist Leiter des Bereiches Maschinen und Steuerungen des Instituts für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover.

Dipl.-Ing. Jonathan Fuchs studierte Elektrotechnik an der Leibniz Universität Hannover und ist seit 2013 wissenschaftlicher Mitarbeiter im Bereich Maschinen und Steuerung am IFW.

IFW – Institut für Fertigungstechnik und Werkzeug-maschinen, Leibniz Universität Hannover

www.ifw.uni-hannover.de