Von der Telekommunikation über die Optik, Sensorik, Aktorik und Messtechnik bis zur Medizintechnik, ja sogar im Fahrzeugbau: Überall begegnen uns Geräte und Bauteile im Miniaturformat, in die eine Vielzahl ausgereifter Funktionen integriert sind. Ermöglicht hat diese Entwicklung vor allem die Mikrotechnologie. Experten aus Forschung und Industrie sind sich einig, dass darin ein immenses Potenzial steckt. Einen wesentlichen Beitrag zur Weiterentwicklung kann die Mikrozerspanung liefern.

Autor: Autor:

Die Mikrotechnik ist inzwischen zum Megatrend für Produktionsunternehmen geworden. In Abmessungen, die man ehemals nur von Uhrenmanufakturen kannte, können heute Bauteile – wie Trägerplatinen, Gehäuse, Steckverbinder, Antriebselemente, Implantate und chirurgische Instrumente – wirtschaftlich auch in größeren Serien gefertigt werden.

Geräte mit mikroskopisch kleinen Abmessungen

Aus dem Griechischen abgeleitet steht die Vorsilbe „Mikro“ für die kleinen Dimensionen dieser Technologie. Um es zu verdeutlichen: Ein Mikrometer – µm – ist das Millionstel eines Meters, das Tausendstel eines Millimeters. Ein menschliches Haar hat etwa 30 bis 50 µm Durchmesser. Die Mikrotechnologie befasst sich mit der Erzeugung von Strukturen im Bereich von hundertstel und tausendstel Millimeter. Speziell die Mikromechanik hat in wenigen Jahren deutliche Fortschritte erzielt. Sie befasst sich mit dem Entwurf, der Herstellung und der Anwendung dreidimensionaler Strukturen und Systeme im Mikrometerbereich. Man unterscheidet einfache Strukturen (zum Beispiel Gitter, Löcher, Kanäle), Sensoren, Aktoren (unter anderem Relais, Schalter, Ventile, Pumpen) und Mikrosysteme (Mikromotoren, Druckköpfe). Bereits realisierte Systeme sind beispielsweise elektromechanische Schalter für Höchstfrequenzanwendungen, mechanisch abstimmbare Kondensatoren, Beschleunigungssensoren (zum Beispiel zum Auslösen von Airbags – Serienfertigung!) und Drehratensensoren (Rotationssensoren, Gyroskope), die in Navigationssystemen oder Fahrerassistenzsystemen eingesetzt werden.

Um diese Mikrogeräte und die benötigten Bauteile zu fertigen, nutzt man einerseits spezielle Verfahren aus der Mikrochip-Fertigung, zum Beispiel Galvanik (Ätzen) und Laserbearbeitung. Allerdings sind diese Verfahren wegen umfassender Investitionen und hohem betrieblichen Aufwand meist sehr kostenintensiv. Zudem eignen sie sich nur bedingt für eine flexible Fertigung in kleineren Serien mit wechselnden Bauteilgeometrien.

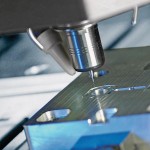

Dagegen birgt die Mikrozerspanung mit definierter Schneide erhebliches Potenzial für eine wirtschaftliche und flexible Produktion – vom Einzelstück bis zu mittleren Serien. Produktionsbetriebe verfügen mit der Mikrozerspanung über ein schnelles Verfahren zur Herstellung von Prototypen. Die Zerspanungsleistung liegt deutlich über derjenigen anderer Verfahren, wie Erodieren oder elektrochemische Bearbeitung. Die Vorteile der spanenden Fertigung liegen in der nahezu grenzenlosen Vielfalt zu bearbeitender Konturen und Geometrien, insbesondere bei Verwendung 5-achsiger Maschinen, und der Möglichkeit, Bauteile aus jedem zerspanbaren Werkstoff auch in kleinen Serien wirtschaftlich bearbeiten zu können. Mit Verfahren der Mikrozerspanung werden heute schon unter anderem Gehäuse für Airbagsensoren und Endoskope, Formen für Mikro-Spritzgussteile, Graphit- und Kupferelektroden, Uhrengehäuse, Münzprägestempel, Mikroventile, Sprühdüsen für die chemische und die Lebensmittelindustrie, Düsen für Kraftstoff-Einspritzanlagen, Aktoren für Mikrooptiken sowie Bauteile für Zahnimplantate gefertigt. Fräsen gehört dabei zu den Verfahren mit den größten Zuwachsraten im Segment Mikrozerspanung.

Vorteile Flexibilität und niedrige Kosten

Wegen der raschen Entwicklung einer Vielzahl mechatronischer Geräte im Miniaturmaßstab erhält die Mikrozerspanung eine zunehmende Bedeutung. Denn sie eröffnet große Chancen, die von üblichen CNC-Maschinen im Makromaßstab bekannten Verfahren und Abläufe auf den Mikrobereich zu übertragen. Genutzt werden in der Mikrozerspanung die üblichen, aus dem Makromaßstab bekannten Verfahren Bohren, Drehen, Fräsen und auch Schleifen.

Die größte Herausforderung in der Mikrozerspanung ist einerseits die Herstellung entsprechend kleiner Werkzeuge, die dauerhaft zur Serienfertigung eingesetzt werden können. Andererseits müssen die verwendeten Dreh- und Bearbeitungszentren ein bisher nicht beachtetes Maß an Dämpfung, Stabilität und Genauigkeit bieten. Zudem stellt die Mikrobearbeitung spezielle Forderungen an die Messeinrichtungen, die Peripherie und das Handling von Werkzeugen und Werkstücken. Dies bestätigen sowohl Forscher und Wissenschaftler als auch Spezialisten aus der Industrie.

Besonders deutlich wird dies bei einem Blick auf die Toleranzen, die sich bei der Mikrobearbeitung ergeben. Toleranzen beschreiben immer einen Prozentual- oder sogar einen Promillewert bezogen auf das Nennmaß. Liegt das Nennmaß bereits bei wenigen zehntel oder sogar hundertstel Millimeter, ergeben sich für die Toleranzen bereits Abmessungen kleiner zehntel Mikrometer, also Nanometer. Hier wird die besondere Herausforderung der Mikrobearbeitung deutlich. Denn bei Abmessungen im Nanobereich kommen Effekte zum Tragen, die man beim Bearbeiten in üblichen Dimensionen nicht kennt. So beeinflussen zum Beispiel die kristallinen Strukturen der Metalle die Fertigung geeigneter Mikro-Bearbeitungswerkzeuge, aber auch das Bearbeitungsergebnis am Werkstück.

Vorstoß an physikalische Grenzen

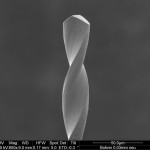

Beispielsweise beim Fertigen von Mikrobohrern und Mikrofräsern aus Hartmetallen stößt man bei etwa 0,03 bis 0,05 mm Durchmesser bislang an Grenzen. Einerseits lassen sich die Werkzeuge in diesen mikroskopischen Abmessungen kaum noch mit üblichen Schleifmitteln sowie mit der Positioniergenauigkeit und dem Schwingungsverhalten bekannter Schleifmaschinen bearbeiten. Andererseits bilden die Korngrößen selbst bei den besten bekannten Feinstkorn-Hartmetallen eine physikalische Barriere. Liegen einzelne pulvermetallurgische Elemente (Carbidkörner) ungünstig in Bezug auf die Binder und die Außenkontur des Werkzeugs (Nuten, Spitzengeometrie), ergibt sich beim Schleifen unausweichlich eine Trennstelle und das Werkzeug bricht, bevor es fertig geschliffen ist. Deshalb erachten die Werkzeughersteller den Schneidstoff als äußerst wichtiges Element, um bisherige Grenzen zu überwinden.

Intensive Gespräche mit Metallurgen und Innovationen in der Herstellung von Hartmetallen sehen sie als treibende Kraft, um künftig prozesssichere Mikrowerkzeuge kostengünstig und in Serien produzieren zu können. Gefordert sind feinstkörnige, sehr homogene Schneidstoffe von hoher Biegebruchfestigkeit und Kantenstabilität. Mikrobohr- und -fräswerkzeuge mit Abmessungen kleiner 0,1 mm sind zwar inzwischen in der Praxis verfügbar (unter anderem von Mikron Tools, Sphinx Werkzeuge, Dixi Polytool, Zecha, Horn, LMT), allerdings zu noch sehr hohen Kosten. Die Spezialisten für Mikro-Hartmetallwerkzeuge von Sphinx Werkzeuge in Derendingen / Schweiz sehen aktuell die Grenze in der Herstellung bei zweischneidigen Bohrwerkzeugen bei etwa 0,01 mm. Mögliche Längen für Mikrobohrer schätzen sie dabei auf etwa 5 bis 6 x D. Derzeit werden zweischneidige, spiralisierte Bohrer mit klassischer Spitzengeometrie bis hinunter zu 0,03 mm Durchmesser von mehreren spezialisierten Herstellern geschliffen. Für größere Durchmesser um etwa 1 mm sind zum Beispiel einlippige Tieflochbohrer mit nierenförmigem Kühlkanal für Bohrtiefen bis 150 x D realisiert worden.

Beim Werkzeughersteller Horn in Tübingen nennt Andreas Jenter, Produktspezialist für Mikrowerkzeuge, für Mikrofräser Durchmesser von etwa 0,1 mm als derzeit technisch gegebene Grenze. Unter diesen Abmessungen lassen sich sinnvolle Schneidengeometrien nicht mehr schleifen oder erodieren. Spezielle Geometriedetails, zum Beispiel Facetten, Freischliffe und Ähnliches, sind nicht mehr herstellbar.

Andreas Kieninger von Kieninger Technologie GmbH in Coburg, schätzt die Grenzen für Bohrwerkzeuge aus Hartmetallen auf absehbare Zeit bei etwa 0,01 mm Durchmesser. Auch er sieht die Metallurgen in der Pflicht, Hartmetalle mit feinerem Korn zu verwirklichen. Bei Werkzeugen mit Schneiden aus Diamant oder CBN sieht Kieninger die Grenzen bereits bei etwa 0,1 mm erreicht. Bestimmt sind die Grenzen durch die Fertigungsverfahren für das Werkzeug (Laser und Erodieren) und vor allem durch das Handling. „Harte Schneidstoffe sind derart bruchempfindlich, dass man sie bei Abmessungen kleiner etwa ein zehntel Millimeter nicht mehr bruchfrei handhaben kann, denn man kann die Schneiden mit bloßem Auge kaum noch identifizieren“, so Kieninger. Wie LMT angibt, ist bei Mikrowerkzeugen auch die Mikrotopografie der Schneidkanten besonders zu beachten. Denn beim üblichen Schleifen können Mikroriefen entstehen. Diese sind bei nur wenigen zehntel oder hundertstel Millimeter Werkzeugdurchmesser häufig Ursache für mangelnde Prozesssicherheit und unzureichende Oberflächengüten am bearbeiteten Bauteil. Ähnliche Folgen haben Beschichtungen, die mit üblichen CVD- und PVD-Verfahren und -Anlagen aufgebracht werden. Dabei können sich sogenannte Droplets – punktuelle Verdickungen in der aufgebrachten Schicht – bilden. Diese verursachen bei kleinsten Werkzeugen einerseits prozentual große Abweichungen von der gewünschten Schneidengeometrie. Andererseits können ungleiche Beschichtungsdicken bei Mikrobohrern und -fräsern erhebliche Unwuchten bilden. Somit arbeiten die Werkzeuge in Bezug auf die verlangten Genauigkeiten im Bereich 1 bis 2 µm zu ungenau und brechen häufig innerhalb kürzester Zeit.

Bearbeitungsprozesse ganzheitlich betrachten

Wie sämtliche Spezialisten in der Mikrobearbeitung, bei Werkzeug- und Maschinenherstellern sowie bei Fertigungsbetrieben angeben, muss man bei der Mikrobearbeitung das Zusammenwirken aller am Zerspanungsprozess beteiligten Komponenten sehr viel stärker kalkulieren als bei der üblichen Makrozerspanung. Das gesamte Umfeld – Maschinengenauigkeit, Rundlaufgenauigkeit der gespannten Werkzeuge, Prozessparameter, Genauigkeit und Dynamik der Steuerungen und Antriebe, programmierte Bearbeitungsstrategien – muss exakt aufeinander abgestimmt sein. Beispielsweise Dieter Wentz von Carl Benzinger in Pforzheim ist überzeugt, dass nur die Gesamtbetrachtung jeder individuellen Mikrobearbeitung den gewünschten Erfolg bringt. „Einmal realisierte, stabile Prozesse lassen sich nicht ohne weiteres übertragen. Selbst bei gleichen, bewährten Parametern, bei vergleichbaren Maschinen, Werkzeugen und Prozessparametern können sich entscheidende Unterschiede ergeben“, erläutert Wentz. Zudem kann es sein, dass ein Werkzeug bei halbwegs „stimmigen“ Schnittgeschwindigkeiten, also entsprechend hohen Spindeldrehzahlen, in einem Fertigungsschritt optimal arbeitet, in einem anderen, ähnlichen Arbeitsschritt aber bei wesentlich niedrigeren – eigentlich „falschen“ Schnittgeschwindigkeiten – bessere Bearbeitungsergebnisse generiert.

In der Praxis zeigt sich, dass es auf das Justieren der Werkzeuge, auf exakten Rundlauf der Werkzeuge, auf individuell angepasste Prozessparameter sowie auf die Eigenschaften von Antrieben und Führungen der Maschinen ankommt. So müssen etwa bei Mikrodrehwerkzeugen die Schneiden innerhalb etwa 1 µm exakt auf die Spitzenhöhe eingestellt werden. Das entscheidet speziell bei harten Schneidstoffen über die Standzeit, im ungünstigsten Fall bricht die Schneide unverzüglich beim ersten Antasten des Werkstücks aus. Geeignete Vorrichtungen und Einstellverfahren stellt beispielsweise MAS in Leonberg mit dem Spannsystem MEX zur Verfügung. Über Exzenter lassen sich die Schneiden sehr feinfühlig exakt auf Spitzenhöhe justieren. Zusätzlich sorgt die Einspannung mit Hydrodehnhülsen für sehr gute Dämpfung. Letztere beeinflusst speziell bei der Mikrozerspanung mit kleinsten Werkzeugdurchmessern immens die Werkzeugstandzeiten. Insbesondere Resonanzen in sehr hohen Frequenzbereichen muss man unbedingt vermeiden. Deshalb werden Maschinen für die Mikrozerspanung häufig mit luftgelagerten Schlitten ausgeführt. Oder die Anordnung der Achsen sorgt für hohe Steifigkeit. So sind bei Drehzentren DOLittle von Carl Benzinger die unterschiedlichen Schlitten separat und direkt auf dem Schrägbett geführt. Hoch vorgespannte Rollenführungen sorgen zusätzlich für Steifigkeit und optimale Dämpfung speziell im Hochfrequenzbereich.

Beim Fräsen und Bohren erreicht man mit einer exakte Zentrierung und einem äußerst guten Rundlauf kleiner 1 µm lange Standzeiten und hohe Prozesssicherheit der Mikrowerkzeuge. Deshalb – und wegen der angestrebten hohen Drehzahlen – bevorzugen Maschinenhersteller luftgelagerte Frässpindeln. Mit feinstgewuchteten Präzisionsaufnahmen, ausgeführt als Polygon- oder Schrumpffutter, (unter anderem von Schunk, Lauffen, K. Schüssler, Bodelshausen) sowie Präzisionsspannzangen (zum Beispiel Rego Fix, Tenniken / Schweiz, Schaublin, Delemont / Schweiz, Kemmler, Mössingen) lassen sich die erforderlichen Rundlaufgenauigkeiten im Bereich 1 bis 2 µm und hohe Wuchtgüten realisieren.

Wie sich in der betrieblichen Praxis zeigt, haben auch die mikroskopischen Eigenschaften der bearbeiteten Werkstoffe entscheidenden Einfluss auf die Prozesssicherheit. Bei der Mikrozerspanung ist man also mitunter mit physikalischen Eigenschaften konfrontiert, die ansonsten bei der Makrozerspanung kaum eine Rolle spielen. So kann eine sorgfältig abgestimmte Mikrozerspanung mit optimalen Prozessparametern bereits durch Inhomogenität unterschiedlicher Werkstoff-Chargen in einen unkontrollierbaren Prozess übergehen. Wünschenswert sind deshalb unter anderem wesentlich engere Toleranzen in der Zusammensetzung der zu bearbeitenden Werkstoffe. Wie Wentz in Pforzheim betont, wären zumindest bei der Beschaffung von Rohlingen und Halbzeugen für Mikrobauteile über die Norm hinausgehende, exakte Angaben zu den Legierungsanteilen und zur Vorbehandlung der Werkstoffe sinnvoll. Denn zum Beispiel variierende Anteile an Schwefel in Stahl können die Bearbeitbarkeit von Bauteilen im Mikromaßstab entscheidend beeinflussen beziehungsweise beeinträchtigen.

Benötigt wird auch eine speziell auf die Mikrozerspanung hin ausgelegte In-Prozess-Überwachung. Denn bisher müssen selbst in einer Serienfertigung wegen der meist nicht eindeutig bestimmbaren Prozesssicherheit die Abläufe fortlaufend von Fachpersonal überwacht werden.

Weitere systematische Untersuchungen erforderlich

Der Einschätzung, dass allein eine abgestimmte Gesamtbetrachtung des Prozesses Mikrozerspanung zum Erfolg führt, teilen nicht nur Fachleute von Maschinenherstellern (spezialisiert auf Maschinen zur Mikrobearbeitung sind unter anderen Kugler, Primacon, Kern, Citizen, Schaublin, Benzinger), sondern auch Fertigungsleiter in der Industrie sowie zahlreiche Wissenschaftler. Deshalb befassen sich unter anderem die Universität Bremen, das Karlsruher Institut für Technologie KIT, das Fraunhofer IPK in Berlin sowie die TU Kaiserslautern damit, praxisgerechte und vor allem allgemeingültige Prozessparameter für die Mikrozerspanung zu evaluieren. Forschungsschwerpunkte liegen einerseits auf der Mikrozerspanung von Titan und hochfesten Legierungen für Anwendungen in der Medizin- und Dentaltechnik, andererseits bei der Mikrozerspanung warmfester Stahllegierungen im Formenbau für Anwendungen im Mikrospritzguss für Optik und Mechatronik.

Wie Jenter von Horn in Tübingen bestätigt, lassen sich bewährte Bearbeitungsstrategien und Prozessparameter aus der Makrobearbeitung nicht einfach skalieren. „Sämtliche Bearbeitungen mit Werkzeugdurchmessern kleiner etwa 3 Millimeter müssen gezielt auf Prozessparameter der Mikrobearbeitung hin betrachtet und optimiert werden“, erläutert er. Einige richtungsweisende Beiträge zu Schnittkräften, Zerspanungsverhalten und weiteren Einflussgrößen bei der Mikrozerspanung hat unter anderem die Universität der Bundeswehr in Hamburg (Helmut Schmidt Universität) geliefert (G. Brudek und J. P. Wulfsberg, Laboratorium Fertigungstechnik). Auch das PTW der Technischen Universität Darmstadt sowie die Fraunhofer Insitute JOF Jena und IWU Chemnitz untersuchen gezielt die komplexen Zusammenhänge zwischen Maschinen, Werkzeugen und Werkstoffen bei der Mikrozerspanung. Ein Projekt der TU Dortmund befasst sich mit der Fertigung einfacher Strukturen für die Medizintechnik, die bisher durch Laser- oder Wasserstrahlschneiden erzeugt werden konnten (Stentherstellung). Bei der Prozessbeurteilung sollen neue Erkenntnisse über die Mikrozerspanung des „Formgedächtnis-Metalls“ NiTi (Nitinal) erarbeitet werden. Eine erfolgreiche Gestaltung dieser Prozesse kann dazu beitragen, neue Anwendungsgebiete zu erschließen, unter anderem das Fräsen von Folien aus NiTi oder das Strukturieren feinster Rohre im Bereich der Medizintechnik. Die spanende Fertigung dringt damit in Größenordnungen der Mikrotechnik vor, die bislang der Lasertechnik vorbehalten waren.

Erhebliche Potenziale für Innovationen vorhanden

Somit bietet das Segment der Mikrozerspanung im gesamten Umfeld, von den Zerspanungswerkzeugen über die Werkzeugspannung und die Maschinen bis hin zur Prozessüberwachung noch erhebliche Potenziale für Innovationen. Hersteller wie auch Fertigungsbetriebe können sich in diesem zukunftsträchtigen und wachstumsstarken Segment einen besonderen Knowhow-Vorsprung erarbeiten und sichern.

((fettgedruckter Text))

Als wirtschaftliches und flexibles Verfahren zum Fertigen eines breiten Spektrums an Mikrobauteilen bietet die Mikrozerspanung ein immenses Entwicklungspotenzial.

Unsere Webinar-Empfehlung

Warum braucht es den digitalen Zwilling einer CNC Maschine in der Produktion? Was ist der digitale Zwilling einer CNC Maschine und wie entsteht er?