Der Werkzeugbau von Audi in Neckarsulm darf getrost als Benchmark für den gesamten Werkzeugbau im Volkswagen-Konzern genommen werden. Zwar hält Dipl.-Ing. Alfred Weber, Leiter Maschinentechnik im Werkzeugbau der Audi AG am Standort Neckarsulm, solche Vergleiche für nicht sonderlich zielführend, aber ein Merkmal lässt er uneingeschränkt gelten: In Neckarsulm steht die konzernweit schnellste und genaueste Werkzeugmaschine für die Großteilebearbeitung. Und an deren Entwicklung haben Alfred Weber und sein Team maßgeblichen Anteil. Anders ausgedrückt – es waren die von den Neckarsulmern ausgearbeiteten Vorgaben, die überhaupt erst zur Entwicklung der Maschine geführt haben.

Alfred Weber erinnert sich: „Unsere Idealvorstellung war eine große Gantry-Maschine, mit der sich über hochdynamische Schlichtprozesse bei sehr hoher Konturtreue aufgrund der Reduzierung von manuellen Nachbearbeitungsprozessen ein echter Produktivitätsgewinn erreichen lässt.“ Das Problem dabei: Es gab auf dem Markt keinen Hersteller, der ein solches Bearbeitungssystem im Portfolio hatte. Noch einmal Alfred Weber: „Es war uns klar, dass wir hier technisches Neuland betreten und dass unsere Vorstellungen nur mit einem Partner umgesetzt werden können, der in Sachen Erfahrung und Know-how zum Besten gehört, was die Branche zu bieten hat. Von daher war es nur logisch, dass wir mit DMG Mori Kontakt aufgenommen haben.“

Letztlich umgesetzt hat den Anforderungskatalog dann die Entwicklungsmannschaft der Deckel Maho Pfronten GmbH. Dazu Dr.-Ing. Kai Gümperlein, Abteilungsleiter Konstruktion XXL-Maschinen in Pfronten. „Wir haben mit der DMU Gantry linear eine Maschine konzeptioniert und konstruiert, die beste Oberflächengüte mit bis dato unerreichter Dynamik kombiniert. Grundlage hierfür ist unter anderen der Einsatz einer innovativen Linearmotor-Antriebstechnik, mit der Beschleunigungen von bis zu 3 m/s2 möglich sind.“ Gleichzeitig aber galt es, die Maschinenstruktur hinsichtlich statischer und dynamischer Steifigkeit zu optimieren und durch umfangreiche Temperierungsmaßnahmen eine gleichbleibende Temperaturstabilität zu garantieren.

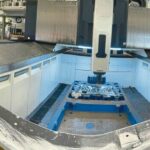

Dr.-Ing. Kai Gümperlein zu den umgesetzten Maßnahmen: „Die Konstruktion der DMU 600 Gantry linear basiert auf X-Betten und einem Y-Querträger aus einem Stück. Die Seitenwangen sind Bestandteil des Fundaments und werden als Stahlbeton ausgeführt. Diese Hochgantry-Maschine ist standardmäßig für ein Bauteilgewicht von 150 t ausgelegt. Die Tischgröße beträgt dabei 5000 x 3000 mm, was in der Standardkonfiguration einem Arbeitsraum von 6000 x 3500 entspricht. Der Stößel mit optimierter Störkontur erlaubt in Z-Richtung einen Verfahrweg von optional bis zu 2000 mm.“

Und weiter: „Der modulare XXL-Baukasten umfasst spindelseitig eine Drehmomentspindel mit 12 000 min-1 und 300 Nm, eine Vertikalkopfgetriebespindel für maximale Drehmomente bis 1445 Nm sowie eine Motorspindel mit einer hohen Drehzahl von bis zu 28 000 min-1. Außerdem stehen flexible Wechselfräsköpfe mit C- / A- und C- / B-Kinematik zur Auswahl.

Abschließend erläutert Dr.-Ing. Gümperlein: „Die hervorragende Oberflächenqualität beruht auch darauf, dass die Linearmotoren über eine direkte, steife Anbindung an die Maschinenstruktur verfügen und keine Zahneingriffsfrequenzen aus dem Antriebsstrang stören. Hinzu kommen eine hohe Regelbandbreite und die Steigerung der Achsparamter gegenüber konventioneller Antriebstechnik.“ Soviel einmal zur Maschine.

Linearantriebe perfekt geschützt

Dieser ganzen Reihe von Pluspunkten steht allerdings ein handfestes Problemfeld gegenüber: Linearmotoren agieren mit Permanentmagneten und die Zieh- und Beschnittwerkzeuge des Endkunden zur Herstellung der komplexen Karosseriebleche bestehen aus magnetischen Gusswerkstoffen. Es bedarf keiner allzu großen Phantasie sich vorzustellen, was diese an die Linearmotoren anhaftenden Metallpartikel in kürzester Zeit am Antrieb, am Mess-System und an den Linearführungen anrichten würden. Also gilt es, das empfindliche Innenleben zu kapseln und so das Eindringen von Partikeln und Spänen zuverlässig zu vermeiden.

Damit zum Dritten im Bunde: dem Abdeckungsspezialisten Arno Arnold GmbH. Es war von Beginn an klar, dass mit den bis dato bei den Pfrontener DMG Mori Maschinen eingesetzten Abdeckungen der Audi-Anforderungskatalog nur schwerlich zu erfüllen sein würde. Bei der Marktrecherche stellte sich dann zudem schnell heraus, dass die Arnold GmbH diese Anforderungen mit ihrer bewährten Produktreihe Strapano erfüllt, denn die außerordentliche Dynamik der DMU 600 Gantry, kombiniert mit den großen Verfahrwegen, stellt an die Dichtigkeit der Schutzabdeckungen höchste Maßstäbe.

Jürgen Konrad, Vertriebsleiter der Arno Arnold GmbH, war sich von Beginn an sicher, mit Strapano das richtige Produkt anbieten zu können. „In unserem Stammwerk in Obertshausen können wir die Abdeckungen auf unserem Prüfstand bei Verfahrgeschwindigkeiten bis 240 m/min und einer Beschleunigung von 5G testen. Bei vergleichbaren Verfahrwegen wie bei der DMU 600 waren immer noch Geschwindigkeiten bis 170 m/min und bis zu 4G absolut prozesssicher möglich.“

Das Besondere an Strapano ist dabei der patentierte Systemaufbau, wobei vor allem der Verzicht auf einen Faltenbalg auffällt. So kann das Blockmaß – sprich die Breite der zusammengeschobenen Edelstahlbleche – um bis zu 30 Prozent reduziert werden. Ein gewaltiger Vorteil, wie Dr.-Ing. Gümperlein anführt: „Nur mit dem Strapano können wir das Packmaß sehr gering halten. Mit Wettbewerbsprodukten hätten wir beispielsweise den Querträger um bis zu 15 cm breiter auslegen müssen. Diese zusätzliche Masse muss dann ja auch bewegt werden. So können wir bei gleichem Bauraum einen deutlich größeren Hub verfahren und erreichen damit einen Platzgewinn von circa 30 Prozent.“

Allein das wäre schon ein unschlagbares Argument pro Strapano gewesen, aber Jürgen Konrad nennt weitere Alleinstellungsmerkmale. „Das auf der Rückseite angebrachte Faltenmaterial sorgt in Verbindung mit Funktionselementen aus einem extrem haltbaren Kunststoff nicht nur für eine sehr hohe Dichtigkeit, sondern überträgt auch ein definiertes Gegendrehmoment auf jedes einzelne Abdeckblech. Über die Anzahl und Anordnung der Funktionselemente lässt sich der Anpressdruck der Bleche für die spezifische Anforderung optimal einstellen, sorgt für ein gleichmäßiges Abstreifen und sichert so den optimalen Gleichlauf der Abdeckbleche.“

Und noch einen Vorteil nennt Jürgen Konrad: „Bei unserem System Strapano kann jedes Element einzeln ausgetauscht und die Abdeckung werkzeugfrei instandgesetzt werden.“ Und: „Für die Z-Achse haben wir zudem ein System entwickelt, das mit etwas mehr als 2 Millimetern pro Falte auskommt, wobei Wettbewerber in aller Regel bis zu 6 mm benötigen.“

Kurzum: Es gibt eine ganze Reihe von nachvollziehbaren Gründen, warum das Abdeckungssystem Strapano für die DMU 600 Gantry linear ausgewählt wurde. Wobei, wie Dr.-Ing. Gümperlein betont, es „seltsam gewesen wäre, wenn wir uns der Aufgabe stellen, eine Maschine für eine Produktivitätssteigerung von bis zu 20 Prozent von Null auf neu zu konstruieren und dann am Ende einen Maschinenstillstand durch undichte Abdeckungen zu riskieren. Also haben wir das unserer Meinung nach beste System verwendet, das auf dem Markt zu finden war.“

Wie positiv das Arnold-System bei der Deckel Maho Pfronten GmbH gesehen wird, lässt sich auch daran ablesen, dass die Abdeckung für die DMU 600 linear so etwas wie der Türöffner für die Serienmaschinen war. So werden inzwischen die meisten monoBLOCK-Maschinen Made in Pfronten mit Strapano ausgerüstet.

Audi

www.audi.de

DMG Mori

www.dmgmori.com

Arno Arnold

www.arno.arnold.de

Hier finden Sie mehr über: