Als Hersteller hochwertiger Bearbeitungszentren bekannt, hat Matsuura auch bei der Integration additiver und spanender Verfahren eine Vorreiterrolle gespielt. Über die Weiterentwicklung der Hybridmaschinen und sonstige Technologietrends in Japan sprachen wir mit Deutschland-Geschäftsführer Bert Kleinmann auf der Leitmesse Jimtof in Tokio. Das Interview führte: Dr. Frank-Michael Kieß

mav: Wie schon vor zwei Jahren waren auch diesmal Hybridmaschinen, die spanende und additive Verfahren integrieren, ein großes Thema auf der Jimtof. Was hat sich bei Matsuura seit 2014 getan?

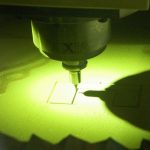

Kleinmann: Wir haben unsere Aktivitäten ausgeweitet und in Tokio erstmals eine größere Hybridmaschine präsentiert, die Lasersintern und Hochgeschwindigkeitsfräsen kombiniert. Mit der Lumex Avance-60 können wir jetzt auch größere Werkstücke bis 600 mal 600 mal 500 Millimeter herstellen. Außerdem ist eine höhere Laserleistung bis 1000 Watt verfügbar.

Sehen Sie weitere Möglichkeiten zur Produktivitätssteigerung?

Kleinmann: Erhebliche Verbesserungsmöglichkeiten sehe ich insbesondere im Bereich der Softwareoptimierung, der Prozesskontrolle und der Reduzierung von Leerwegen und Leerzeiten.

Seit rund einem Jahr bieten Sie die Lumex-Technologie auch in Europa an. Wie ist die Resonanz?

Kleinmann: Die Lumex ist in Europa gut angekommen. Es befinden sich eine ganze Reihe von Maschinen im Feld, die nicht an Hochschulen oder wissenschaftlichen Instituten arbeiten, sondern wirtschaftlich im industriellen Einsatz sind. Die Anwendungen sind im Wesentlichen im Werkzeug- und Formenbau zu finden, aber auch im Prototypenbau.

Bedeutet die Prozessintegration nicht auch ein Stück weit eine Einschränkung?

Kleinmann: Schon, aber durch die Integration ergeben sich eben auch ganz andere Möglichkeiten. Manche Dinge lassen sich anders gar nicht realisieren. Wenn sie etwa Innenkonturen mit einer gewissen Rauigkeit und Toleranz herstellen wollen, können sie diese in einem aufbauenden Verfahren allein gar nicht erzeugen.

Wie robust sind die Lasereinheiten im Produktionsbetrieb?

Kleinmann: Die Lasereinheiten sind natürlich auch einem Verschleiß unterworfen und müssen in bestimmten Zyklen getauscht werden. Ohne lückenloses Wartungskonzept kann ich mir den Betrieb einer solchen Maschine überhaupt nicht vorstellen.

Prozessintegration war überhaupt ein großes Messethema in Tokio…

Kleinmann: Die Prozessintegration setzt sich immer weiter fort. Auf spanenden Maschinen wird geschliffen und gemessen, die Achsen werden zur Bewegung von Werkstücken verwendet. Die Grenzen zwischen den einzelnen Prozessen lösen sich immer mehr auf. Am Ende bleibt eine bestimmte Anzahl von Achsen, die vielfältige Aufgaben übernehmen können. In Zeiten kurzer Produktlebenszyklen und geringerer Planbarkeit legt der Kunde immer größeren Wert darauf, dass er ein fertiges Werkstück in möglichst wenigen Prozessschritten von der Maschine bekommt – selbst wenn dann einer der Prozessschritte vielleicht nicht optimal in der Zykluszeit ist.

Wie unterscheidet sich die Technologieentwicklung in Japan von der in Deutschland? Gibt es Eigenheiten?

Kleinmann: Die Japaner verbessern und optimieren Prozesse penibler, als das in Europa der Fall ist. In Europa wird schneller entwickelt, das Innovationstempo ist höher, und Veränderungen passieren schneller. Demgegenüber wird in Japan nachhaltiger entwickelt. Das bedeutet, dass Paradigmenwechsel nicht so leicht zu vollziehen sind. Die totale Abwendung von bestehenden Konzepten fällt Japanern viel schwerer. Sie sehen hier etwa nach wie vor kaum Grundgestelle aus Polymerbeton oder anderen alternativen Werkstoffen. Auch bei der Linearmotortechnik waren die Japaner vorsichtiger. Insgesamt ist hier die Begeisterung für kleine Prozessverbesserungen größer, während man sich in Deutschland lieber einem neuen Konzept zuwendet, als sich im Detail zu verlieren. Nicht umsonst spielen die japanischen Hersteller bei standardisierten Werkzeugmaschinen-Konzepten global die etwas größere Rolle, während europäische Hersteller in individuelleren Maschinenkonzepten etwas stärker positioniert sind.

Ein Fokusthema auf der Jimtof 2016 war die 5-Achs-Bearbeitung. Ist die Technologie jetzt in Japan so richtig angekommen?

Kleinmann: Das kann ich bestätigen. Wir verzeichnen global konstante Zuwächse bei der 5-Achs-Bearbeitung, und ich kann mir gut vorstellen, dass dieser Trend in Japan besonders ausgeprägt ist. Der Anstieg bei der 5-Achs-Technologie geht auch zu Lasten der 4-Achs-Technologie. Entsprechend waren auf der Messe auch deutlich weniger 4-achsige und horizontale Bearbeitungszentren von den arrivierten Herstellern zu sehen als früher.

Wie ist die Entwicklung in Deutschland?

Kleinmann: Auch in Deutschland haben wir konstante Zuwächse bei 5-achsigen Maschinenkonzepten, während wir eine rückläufige Entwicklung bei der 4-achsigen Bearbeitung sehen.

Haben Fortschritte in der CAD/CAM-Programmierung der 5-Achs-Bearbeitung ihren Schrecken genommen?

Kleinmann: Die Beherrschbarkeit und die Simulationsmöglichkeiten spielen sicherlich eine Rolle. Man kann heute eine 5-Achs-Bearbeitung deutlich besser vorbereiten und sicherer gestalten, als das noch vor einigen Jahren der Fall war. In Deutschland kommt hinzu, dass die 5-Achs-Bearbeitungszentren in der Regel flexiblere Systeme sind. Die horizontalen Bearbeitungszentren brauchen mittlere bis hohe Stückzahlen, und diese Produktionskapazität nimmt in Deutschland wahrscheinlich eher ab.

Der Werkzeug- und Formenbau scheint in Japan und auch auf der Jimtof eine noch größere Rolle zu spielen als in Deutschland. Stimmt das?

Kleinmann: Das ist sicher so. In Japan werden Werkzeuge und Formen von sehr hoher Qualität nach wie vor in sehr großem Umfang gefertigt. Allerdings leidet die Branche auch in Japan unter einem erheblichen Kostendruck, so dass Kapazität in die umliegenden Niedriglohnländer abwandert.

Muss sich Japan angesichts der Konkurrenzsituation im asiatischen Raum technologisch noch weiter nach oben entwickeln?

Kleinmann: Ein Hauptstrang der Aktivitäten japanischer Werkzeugmaschinenhersteller ist das Bemühen, technologisch an der Spitze zu bleiben. Gleichzeitig muss man intelligent sourcen. Auch in Japan stellt man sich die Frage: Kann ich Komponenten, die anderswo in ausreichender Qualität günstiger gefertigt werden, dort beziehen? Kann ich Prozesse anderswo kostengünstiger gestalten und kontrollieren? Ist das der Fall, dann betreiben auch die meisten japanischen Hersteller entsprechende Sourcing-Strategien, die vom Zukauf über Kooperationen bis hin zur Übernahme von Unternehmen aus diesen Regionen reichen.

Wie sieht es im Fall von Matsuura aus?

Kleinmann: Wir kooperieren mit einem taiwanesischen Hersteller, der die Grundgestelle für eine Baureihe 3-achsiger Einstiegsmaschinen für uns baut. Damit wollen wir insbesondere langjährige Kunden, die mit einfachen Maschinenkonzepten mit uns verbunden sind, weiter bedienen können. Der Kern unseres Geschäfts bleiben aber komplexe Anwendungen und Maschinen.

Ein weiterer Messetrend war, dass zunehmend komplette Produktionslösungen an Stelle von Stand-alone-Maschinen gezeigt wurden…

Kleinmann: Ähnlich wie in Europa seit einigen Jahren zu sehen, beobachten wir auch hier eine klarere prozessbezogene Darstellung der Maschinen. Sie haben auf der Jimtof 2016 viel mehr Fertigungslösungen als einzelne Maschinen gesehen. Auch zeigen die Maschinenbauer in immer größerem Umfang Automatisierungslösungen auf den verschiedensten Ebenen.

Liegt das auch daran, dass bei der reinen Bearbeitungstechnologie nicht mehr so viel Potenzial zu heben ist?

Kleinmann: Sicher stößt man mit der Bearbeitungstechnologie zum Teil an Grenzen. Durchbrüche sind weiterhin bei den Bearbeitungsstrategien und in der Werkzeugtechnik festzustellen. Dem müssen auch die Maschinen entsprechen. Wenn wir beispielsweise mit einer Bearbeitungsstrategie erheblich größere Spanvolumen erzeugen, dann spielen Steifigkeit, thermisches Verhalten, aber auch Peripherie, wie etwa die Späneabfuhr, eine wichtige Rolle.

Welche Rolle spielte das Thema Internet of Things (IoT) auf der Messe?

Kleinmann: Die Vernetzung von Produktionsmitteln war ein weiterer großer Trend, das konnten sie fast auf jedem Messestand sehen. Allerdings handelt es sich dabei im Grunde genommen um eine industrielle Selbstverständlichkeit. Die Vernetzung gehört zur kontinuierlichen Fortentwicklung der Produktionsfähigkeit.

Wie ist die japanische Sicht auf das Thema IoT? Orientiert man sich stärker an Deutschland oder den USA?

Kleinmann: Ich weiß nicht genau, ob es in dieser Frage eine einheitliche japanische Sicht gibt. Generell orientieren sich vielleicht die Hersteller von Hochleistungsmaschinen eher am europäischen und japanischen Markt, während die Hersteller einfacherer Maschinenkonzepte eher die Volumenmärkte wie China oder USA im Blick haben. Dies hängt sicher auch von der Bedeutung dieser Regionen für einzelne Unternehmen ab.

Welche Strategie zur Vernetzung verfolgt Matsuura?

Kleinmann: Wir lehnen uns beim Thema Vernetzung einerseits an unseren CNC-Partner Fanuc an, der knapp 300 000 Steuerungen pro Jahr baut und mit Abstand Weltmarktführer ist. Fanuc verfügt über Konzepte, die die nötige Sicherheit bieten. Allein über Anzahl und Wiederholung der Installationen erwarte ich mir eine Standardisierung, globalen Support und Prozesssicherheit. In den Regionen sind wir so dezentral organisiert, dass wir Präferenzen zum Beispiel unserer US-amerikanischen Kunden, Stichwort ‚MT-Connect‘, entsprechen können – mit dem nötigen zentralen Backup aus Japan, das versteht sich von selbst.

Welche Neuheiten hat Matsuura auf der Jimtof präsentiert?

Kleinmann: Neben der Lumex Avance-60 haben wir erstmals das neue 5-Achs-Bearbeitungszentrum MX-330 mit einem Zehnfach-Palettenspeicher vorgestellt. Das smarte Konzept kommt bei den Kunden gut an, und wir konnten schon sehr viele Aufträge auch aus Deutschland verbuchen. Außerdem haben wir hier, gegen den Trend, ein neues horizontales Bearbeitungszentrum vorgestellt, die H.Plus-504. Es ist eine Maschine mit SK40- oder HSK63-Aufnahme für Werkstücke mit maximal 800 Millimeter Durchmesser und 1000 Millimeter Höhe sowie einer Palettenbelastbarkeit von 750 Kilogramm. Mit dieser relativ dynamischen und zugleich großen Maschine schließen wir eine Lücke in unserer Horizontal-Baureihe. Auch für diese Maschine haben wir bereits einige Aufträge erhalten, und die ersten wurden bereits nach Deutschland geliefert.

Wie hat sich Ihr Geschäft in Deutschland entwickelt?

Kleinmann: Nach einem schwachen ersten Halbjahr haben wir eine lebhafte zweite Jahreshälfte erlebt. Damit konnten wir das Jahr 2016 nicht ganz so positiv gestalten, wie wir es uns erhofft hatten. Andererseits gehen wir jetzt mit gutem Schwung ins neue Jahr. Wir hatten zum Jahreswechsel einen höheren Auftragsbestand als vor Jahresfrist.

Woher kommen die Aufträge?

Kleinmann: Stabile Segmente sind für uns nach wie vor Luftfahrt und Medizintechnik. Aber insgesamt haben wir in Deutschland immer noch nicht das Niveau erreicht, auf dem systematische Ersatzbeschaffungen in größerem Umfang gemacht werden. Natürlich konnten wir jetzt auch sieben Jahre globale Expansion erleben. Das und die globale Volatilität der wirtschaftlichen Entwicklung lassen einen Abschwung wahrscheinlicher erscheinen, und man investiert deshalb vielleicht vorsichtiger. ■

„Die Lumex ist in Europa gut angekommen.“

Unsere Webinar-Empfehlung

Warum braucht es den digitalen Zwilling einer CNC Maschine in der Produktion? Was ist der digitale Zwilling einer CNC Maschine und wie entsteht er?