Kosteneffiziente Teilefertigung ist ein Schlüsselfaktor für jedes Unternehmen. Als Produktionsmittel stehen heute eine große Anzahl von verschiedenen Maschinen zur Verfügung. Wie aber kann die richtige Wahl getroffen werden? Dieser Artikel gibt einen Überblick über die verschiedenen Methoden, um Drehteile bis 32 mm zu fertigen. Anhand von Beispielen zeigt er, wie verschiedene Faktoren gewichtet werden können und wie sich diese auf die unterschiedlichen Produktionsmittel auswirken.

Autor: Dr. Willi Nef, Vertriebsvorstand, Tornos S. A.

Drehteile werden heute typischerweise auf vier verschiedene Arten gefertigt, nämlich auf Einspindlern, Mehrspindlern, Dreh-Fräszentren und Transfermaschinen. Auf dem Markt werden heute überwiegend CNC-Einspindler angeboten, die wiederum in Langdreher und Kurzdreher aufgeteilt werden.

Bei Langdrehern wird die Stange während der Bearbeitung durch eine Führungsbüchse vorgeschoben, und somit kann ein fast beliebig langes Teil gefertigt werden. Diese Methode wird angewandt, wenn das Verhältnis Länge zu Durchmesser 3 bis 5 überschreitet, um Vibrationen und im Extremfall einer eventuellen Knickung vorzubeugen. Weil eine Stange mit über 32 mm Durchmesser eine hohe Eigensteifigkeit besitzt, werden Langdreher meistens nur bis zu diesem Durchmesser eingesetzt. Kurzdreher kommen, wie der Name schon sagt, vor allem für kurze Teile zum Einsatz. Mehrspindler werden für große Produktionsvolumen verwendet. Im Gegensatz zu den Einspindlern werden neben CNC-Mehrspindlern auch kurvengesteuerte Mehrspindler sowie Hybridlösungen mit ein oder zwei CNC-Einheiten, aufgebaut auf einer Kurvenmaschine, angeboten.

Die Dreh-Fräszentren und Transfermaschinen werden meist für komplexe Teile eingesetzt, bei denen nicht nur Drehoperationen, sondern auch Fräsoperationen erforderlich sind.

Um die richtige Wahl zu treffen, müssen zuerst mehrere Fragen geklärt werden, die bereits ein OK- oder KO-Kriterium darstellen können, beispielsweise:

- Handelt es sich um ein einziges Teil oder eine Teilefamilie;

- welche Stückzahl / Jahresproduktion ist zu erwarten;

- wie oft soll eingerichtet respektive umgerüstet werden;

- welche Investitionsmöglichkeiten bestehen;

- ist die Technologie bekannt oder muss Personal geschult werden;

- wie hoch ist der Platzbedarf.

Vergleich Einspindler – Mehrspindler

Da wir uns auf einen Vergleich und nicht auf absolute Werte konzentrieren, sind wenige Daten nötig. Diese beinhalten die Investition, die Zykluszeit und die Losgrößen mit der nötigen Umrüstzeit. Auch der Stundensatz kann daraus bestimmt werden. Als Beispiel wählen wir ein anspruchsvolles Steuerteil aus der chemischen Industrie, Material ist 1.4404 (316 L), und vergleichen drei verschiedene Maschinentypen (Tabelle rechts):

- Ein Einspindler mit zwei simultan arbeitenden Werkzeugträgern, Typ Tornos Gamma, 20 mm mit sechs linearen- und zwei C-Achsen. Die Investition beläuft sich auf 130 000 Euro, und die Zykluszeit liegt bei 136 Sekunden pro Teil.

- Ein hochproduktiver Einspindler bis 20 mm, mit vier simultan arbeitenden Werkzeugsystemen, Typ Tornos Deco 20a, zehn linearen- und zwei C-Achsen. Die Investition beläuft sich auf 250 000 Euro, und die Zykluszeit liegt bei 107 Sekunden pro Teil.

- Ein CNC-Mehrspindler mit acht Spindeln und mehrfachen Rückseitenbearbeitungsmöglichkeiten, Typ Multi Alpha 8×20. Die Investition beläuft sich auf 1 050 000 Euro, und die Zykluszeit liegt bei 25 Sekunden pro Teil.

Ein weiteres, wichtiges Element ist der Stundensatz für jede Maschine. Diese Zahlen unterscheiden sich von Firma zu Firma. Angelehnt an unsere Erfahrungen nehmen wir die folgenden Werte an:

- Gamma 20/6B mit 24 Euro pro Stunde

- Deco 20a mit 28 Euro pro Stunde

- Multi Alpha 8×20 mit 100 Euro pro Stunde

Jetzt vergleichen wir die Kosten pro Teil von 3000 bis 1 Million Teilen, um den kritischen Schnittpunkt zu ermitteln (siehe Grafik links).

Daraus lässt sich folgern:

- Obwohl die Gamma 20/6B wesentlich günstiger in der Anschaffung ist, stellt sich bei den verschiedenen Losgrößen nur ein unwesentlicher Unterschied dar.

- Ab Losgrößen von 20 000 Teilen und mehr wird der Mehrspindler schnell zu einer attraktiven Alternative. Ab Losgrößen von 50 000 Teilen ist dieser dann klar günstiger.

Wie die Grafik aufzeigt, sind die beiden Einspindler sehr ähnlich in der Stückkostenrechnung. Somit muss unbedingt vor der Investition abgeklärt werden, ob eine Maschine nur für dieses Teil angeschafft werden soll oder ob eine höherwertige Maschine angeschafft werden soll – um die Möglichkeit offen zu lassen, auch andere, eventuell komplexere Teile zu fertigen.

Zudem soll die Anzahl unterschiedlicher Maschinen limitiert werden, damit ein mögliches Verlagern der Produktion von einer Maschine auf die andere einfacher wird.

Beim Mehrspindler sind die klaren Kostenvorteile bei größeren Serien eindrücklich. Es muss aber berücksichtigt werden, dass die Arbeitsweise stark von einem Einspindler abweicht. Somit stellt sich die Frage, ob man bereit ist, in die Mitarbeiterschulung zu investieren und auch die Logistik neu zu planen. Auch die Risikoverteilung ist anders: Typischerweise sind vier bis fünf Einspindler nötig, um dieselbe Produktion wie ein Mehrspindler zu erreichen. Falls ein Einspindler ausfällt, kann trotzdem weiter produziert werden. Auch kann die Investition bei Einspindlern besser gestaffelt werden.

Beim Mehrspindler kann Platz und Personal eingespart werden. Zudem gibt es nur einen Prozess, und somit ist die Teilekonstanz ausgeglichener als bei vier bis fünf Einspindlern. Falls Zusatzaggregate wie Hochdruck und Handling nötig sind, ist ein einzelnes System für einen Mehrspindler kostengünstiger als vier bis fünf einzelne Systeme.

Der ideale Lieferant

Ein idealer Lieferant deckt die gesamte Produktpalette ab. So kann er sich voll auf die individuellen Bedürfnisse des Kunden konzentrieren und somit auch eine bessere Lösung präsentieren. Zudem hilft eine breitere Produktpalette auch, entsprechendes übergeordnetes Know-how der unterschiedlichen Maschinen anzubieten.

Ein typisches Beispiel ist bei Tornos der Transfer von Medizinanwendungen vom Einspindler auf den Mehrspindler:

- Know-how und die Optimierung auf den kostengünstigeren Einspindelmaschinen

- Serienanlauf auf Einspindelmaschinen

- Übernahme der Technologie und Programmierung durch identisches Programmiersystem auf den Mehrspindler

- Keine einseitige Kundenberatung wegen fehlender Produkte

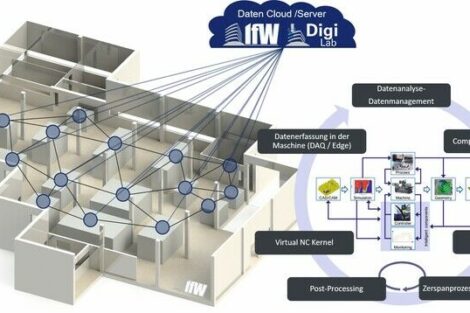

Unsere Webinar-Empfehlung

Einen Vorgeschmack auf die EMO liefert der Webcast "Innovative Zerspanungslösungen". Ausgewählte Branchenspezialisten wie Schwäbische Werkzeugmaschinen (SW) und DVS Technology Group zeigen, welche Innovationen entlang der Prozesskette spanender Fertigung sie auf der EMO präsentieren…