Bei der Hochgeschwindigkeits- sowie bei der Hochleistungszerspanung stellt nicht mehr die Leistungsfähigkeit des Spindelantriebs die Leistungsgrenze dar, sondern die dynamischen Stabilitätsgrenzen von Fräsoperationen. Die Realisierung hoher Zeitspanvolumina wird dabei durch Ratterschwingungen limitiert. Hier setzen aktive Dämpfungskonzepte an, um die Schwingungen der Spindelwelle zu verringern und so den Prozess zu stabilisieren. Als Folge der aktiven Dämpfung lassen sich Prozessparameter wie Schnitttiefe, Vorschub und Schnittgeschwindigkeit erhöhen, sodass daraus eine Steigerung des Zeitspanvolumens resultiert. Bisherige Ansätze zur aktiven Dämpfung wirken außerhalb der Spindel oder am Werkzeugtisch. Dies führt jedoch zu einer Beeinträchtigung des verfügbaren Arbeitsraums. Ein anderer Ansatz ist die aktive Dämpfung der Ratterschwingungen direkt in der Spindel. Hierbei wird ein elektromagnetisches Dämpfungssystem, bestehend aus mehreren elektromagnetischen Aktoren, in die Motorspindel integriert. Hierdurch wird jedoch die Motorleistung verringert.

Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) und das Institut für Antriebssysteme und Leistungselektronik (IAL) der Leibniz Universität Hannover forschen daher gemeinsam an einem neuartigen Spindeldämpfungskonzept, das Ratterschwingungen durch ein motorintegriertes Dämpfungssystem verringert. Im Gegensatz zu externen Dämpfungsansätzen erfolgt hierdurch keine Veränderung des Bauraums- und des Bearbeitungsraums.

Spindeldämpfung mit Zusatzaktoren

Instabile Prozesse führen zu einer Reduzierung der Produktivität, Bauteilqualität und Lebensdauer von Werkzeugen und Komponenten der Werkzeugmaschine. Um Prozessinstabilitäten zu vermeiden, wird in der Regel die Schnittgeschwindigkeit oder die Schnitttiefe verringert. Anhand eines ersten Funktionsmusters konnte das Prinzip der aktiven Spindeldämpfung erfolgreich demonstriert werden. Das Dämpfungssystem ermöglicht bei der Zerspanung von Aluminium eine Steigerung der Produktivität durch die Erhöhung der Schnitttiefe um 300 % bei einem Werkzeugdurchmesser von 16 mm [BIC15].

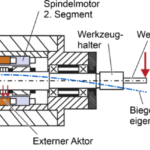

Der Ansatz der motorintegrierten Spindeldämpfung basiert auf der Integration eines Dämpfungssystems in das Aktivteil einer permanenterregten Synchronmaschine [BIC15], [EMM18]. Hierfür wurde eine bestehende Motorspindelkonstruktion angepasst. In Bild 1 ist das Funktionsmuster des bisherigen Konzepts im Querschnitt als Prinzipdarstellung gezeigt. Dargestellt ist hier die Aufteilung von Dämpfungssystem und Aktivteil bzw. die Kürzung und die Aufteilung des Aktivteils aufgrund des für das Dämpfungssystem erforderlichen Bauraums. Die dynamische Schnittkraftänderung führt zu einer dominanten Biegeeigenform der Werkzeugspindel (siehe blaue strichpunktierte Linie). Um die Biegeeigenform der Spindel zu beeinflussen, ist das Dämpfungssystem zwischen zwei Motorsegmenten positioniert. Das Aktivteil des Spindelmotors ist daher in diesem Konzept in zwei Segmente unterteilt. Die Permanentmagnete auf dem Rotorblechpaket werden im Bereich des Dämpfungssystems durch einen magnetischen Rückschluss ersetzt. Durch die Anordnung von drei um 120° versetzten Aktoren um die Spindelwelle (Bild 1, rechts), kann ein Kraftvektor, ähnlich wie bei einem Magnetlager, erzeugt werden. Zur Bestimmung der Schwingungsamplitude und -phasenlage sind drei Wirbelstromsensoren in unmittelbarer Nähe zu den Aktoren verbaut. Anhand des detektierten Schwingungszustands wird über ein modellbasiertes Regelungssystem die Stellkraft und die Kraftrichtung des Dämpfungssystems berechnet. Durch gezielte Bestromung der Aktoren wirken die resultierenden Grenzflächenkräfte der Wellenschwingung entgegen.

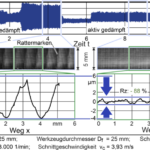

Die Funktionalität des ersten Konzepts konnte bereits nachgewiesen werden

Das Konzept der Spindeldämpfung mit Zusatzaktoren wurde mit Hilfe von experimentellen Zerspanuntersuchungen evaluiert. Bei den Untersuchungen wurde die Hälfte einer Nut mit deaktivierter Dämpfung bearbeitet (Bild 2 links). Im Anschluss erfolgten eine Unterbrechung des Vorschubs und eine Aktivierung der Dämpfung. Der Rest der Nut wurde mit aktivierter Dämpfung bearbeitet (Bild 2 rechts). Bild 2 oben zeigt das Messsignal des internen Schwingungsmesssystems in X-Richtung. Das Messsignal resultiert aus der kartesischen Transformation der drei Wirbelstromsensorsignale. Im ungedämpften Fall ist anhand des Anstiegs der Schwingungsamplitude ab dem Zeitpunkt t = 2,7 s ein instabiler Prozess erkennbar. Nach dem Einschalten der aktiven Dämpfung nehmen die Schwingungsamplituden um 40 % ab. Anhand einer optischen Betrachtung des Nutgrunds (Bild 2, Mitte) ist im gedämpften Fall eine Oberfläche ohne signifikante Rattermarken zu erkennen. Der Nutgrund des ungedämpften Prozesses weist hingegen deutliche Rattermarken auf. Die Messung des Flankenprofils (Bild 2, unten) zeigt, dass durch eine aktive Spindeldämpfung der Mittenrauwert Ra um 95 % und die gemittelte Rautiefe Rz um 88 % reduziert werden können [BIC15].

Neuartiges integriertes Aktorkonzept

Ein wesentlicher Nachteil des ersten Funktionsmusters mit geteiltem Stator ist die Verringerung der Aktivteillänge des Spindelmotors durch die zusätzlichen Aktoren und einen zweiten magnetischen Kreis. Die Aktivteillänge des Stators ist im Vergleich zu einem baugleichen ungedämpften Motor um 62,5 % reduziert (von 160 mm Statorlänge auf 60 mm). Im gleichen Zug wird das Bemessungsmoment von 38 Nm auf 16,34 Nm und die entsprechende Motorleistung von 43,5 kW auf 18,7 kW reduziert [BIC15].

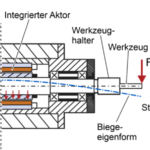

Um dieser Einschränkung zu begegnen, wird aktuell ein neuartiges Konzept erforscht. Hierbei wird die zur Schwingungsdämpfung erforderliche Aktorwicklung in die Nuten des Stators eines konventionellen Motors integriert. Die Dämpfungskräfte werden entsprechend über der gesamten Länge des Aktivteils aufgebracht. In Bild 3 ist das Konzept schematisch dargestellt.

Als Motor wurde für dieses Konzept eine Synchronmaschine mit vergrabenen Permanentmagneten ausgewählt. Der Vorteil gegenüber einer Variante mit oberflächenmontierten Permanentmagneten sind ein kleinerer magnetisch wirksamer Luftspalt und ein besserer Schutz der Permanentmagnete gegen Entmagnetisierung. Die Anordnung der drei Aktoren in den Nuten des Stators zeigt Bild 3 rechts. Die Aktorwicklung beansprucht durch die Platzierung in den Statornuten einen Teil der Nutfläche der Statorwicklung. Hierbei entfallen ca. 25 % der Gesamtleiterfläche auf die Aktorwicklung und 75 % auf die Antriebswicklung. Für die Messung der Spindelschwingungen ist in der Mitte des Rotors ein nichtmagnetischer Messring vorgesehen. Die drei Wirbelstromsensoren werden jeweils in einer in einen Statorzahn eingebrachten Bohrung montiert.

Wechselwirkungen unerwünscht

Eine Herausforderung des neuen Konzepts ist die Dimensionierung der Antriebs- und der Aktorwicklung. Eine induzierte Spannung zwischen den Wicklungssystemen muss durch entkoppelte Feldspektren der Wicklungen weitgehend vermieden werden. Eine in der Antriebswicklung induzierte Spannung würde sonst zu unerwünschten Wechselwirkungen mit der sie speisenden Leistungselektronik führen. Wird eine Spannung in der Aktorwicklung induziert, verändert dies den Strom in den Aktorsträngen und führt zu einer unerwünschten Beeinflussung der Dämpfungskräfte.

Die Feldspektren der Wicklungssysteme werden mithilfe des klassischen Ansatzes zur Berechnung des Spulengruppensterns bewertet [SEI92]. Geeignete Polpaarzahlkombinationen werden anschließend mithilfe zweidimensionaler Finite-Elemente-Berechnungen (FEM) auf die erreichbare Dämpfungskraft und deren Richtung untersucht. Letztere wird durch die Überlagerung des Antriebs- mit dem Aktorfeld hervorgerufen. Hierdurch wird das Elektroblech unter den jeweils aktiven Aktoren stark gesättigt. Das ortsfeste und zeitabhängige Aktorfeld überlagert sich mit dem orts- und zeitabhängigen Antriebsfeld zu einem unsymmetrisch über den Umfang verteilten Luftspaltfeld, welches für die Erzeugung der geforderten Dämpfungskräfte notwendig ist [KOE18].

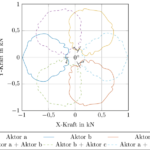

Bild 4 zeigt beispielhaft die vorausberechneten Dämpfungskräfte über einer drittel Rotorumdrehung. Die dargestellten Verläufe wiederholen sich nach einer Drehung des Rotors um 120°. Die Aktorbezeichnungen orientieren sich an Bild 3. Die Magnetisierungsrichtung von Aktor b liegt genau auf der x-Achse. Aktor a magnetisiert um – 120° zu Aktor b. Aktor c magnetisiert um + 120° zu Aktor b. Die Ausgangsorientierung des Rotors ist identisch mit der Rotorlage in Bild 3 rechts, der Drehsinn ist mathematisch positiv. Die Aktoren führen in diesem Beispiel einen Gleichstrom; die Antriebswicklung ist stromlos. Es ist zu erkennen, dass durch die Überlagerung des Aktorfelds mit dem Feld der Permanentmagnete die geringste Kraft in Initialposition (Aktor magnetisiert den Permanentmagneten entgegen) und die größte Kraft (Aktor magnetisiert in Richtung der Permanentmagnete) bei einer Drehung um 60° erreicht wird. Durch kombiniertes Schalten der Aktoren ist es möglich, einen beliebigen Kraftvektor in der axialen X-Y-Ebene zu erzeugen und somit Ratterschwingungen entgegenzuwirken.

Potenzial des neuen Dämpfungskonzepts

Verglichen mit der Spindel mit aufgeteiltem Stator für das Dämpfungssystem (Bild 1) ermöglicht das neue Dämpfungskonzept eine Steigerung des Motormoments um mehr als 70 % (von 16,34 Nm auf 28 Nm) sowie der Motorleistung um über 50 % (von 18,7 kW auf 28 kW). Zu konventionellen Motorspindeln mit gleicher Baugröße ist hierbei das Motormoment um 25 % und die Motorleistung um 35 % reduziert. Da jedoch bekannt ist, dass die Prozessgrenze aufgrund von Ratterschwingungen weit unterhalb der elektrischen Leistungsgrenze des verwendeten Motors liegt, stellt die Verringerung der Motorleistung nicht den limitierenden Faktor zur Steigerung des Zeitspanvolumens dar [BIC15].

Die Bearbeitungszeit hängt neben dem erreichbaren Zeitspanvolumen ebenfalls von der erreichbaren Motordynamik ab. Die im Vergleich zu der Spindel mit aufgeteiltem Stator höhere Motorleistung ermöglicht somit beim neuen Dämpfungskonzept eine höhere Motordynamik. Hierdurch können z. B. die Hochlaufzeiten wesentlich verkürzt werden.

Ein weiterer Vorteil des neuen Dämpfungskonzepts ist zudem die vereinfachte Fertigung. Die Platzierung der Aktoren in den Nuten des Stators erfolgt anhand etablierter Spulenwickeltechnik und kann somit direkt in die Prozesskette zur Herstellung von Motorspindeln integriert werden. Je nach Kundenanforderungen kann das neue Wicklungskonzept flexibel angepasst werden. Hierbei erfolgt die Wicklungsaufteilung von Aktorwicklung und Antriebswicklung in Abhängigkeit von den Anforderungen des Anwenders und seiner Zerspanprozesse. Der Anwender kann hierbei seine Gewichtung auf mehr Motorleistung oder auf höhere Dämpfungskraft legen.

Die Franz Kessler GmbH hat auf Grundlage des neuen Wicklungskonzepts ein Funktionsmuster für das IFW hergestellt. Aktuell erfolgt die experimentelle Analyse des Funktionsmusters und die Evaluierung des Konzepts in Fräsuntersuchungen.

Danksagung

Das Forschungsprojekt „Methode zur motorintegrierten Dämpfung von Spindelschwingungen bei Werkzeugmaschinen“ (Projektnummer: 112455566) wird mit Mitteln der Deutschen Forschungsgemeinschaft (DFG) gefördert. Das IFW und das IAL bedanken sich für die finanzielle Unterstützung in diesem Projekt. Weiterhin danken wir der Franz Kessler GmbH für die Unterstützung.

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

www.ifw.uni-hannover.de

Institut für Antriebssysteme und Leistungselektronik (IAL) der Leibniz Universität Hannover

www.ial.uni-hannover.de

Institut für Fertigungstechnik und Werkzeugmaschinen, Leibniz Universität Hannover

An der Universität 2

D-30823 Garbsen

Telefon: +49 511 762 – 18294

Internet: www.ifw.uni-hannover.de

Die Autoren

Prof. Dr.-Ing. Berend Denkena, Dr.-Ing. Benjamin Bergmann, M. Sc. Marcel-Frederic Böhse, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover, M. Sc. Jan Königsberg, Prof. Dr.-Ing. Bernd Ponick, Institut für Antriebssysteme und Leistungselektronik (IAL) der Leibniz Universität Hannover.

Literaturverzeichnis

- [BIC15] Bickel W (2015) Frässpindel mit motorintegrierter aktiver Dämpfung, Dr.-Ing. Dissertation, Garbsen, Leibniz Universität Hannover, IFW.

- [EMM18] Emmrich J (2018) Dimensionierung motorintegrierter elektromagnetischer Aktoren zur Dämpfung von Rotorschwingungen, Dr.-Ing. Dissertation, Hannover, Leibniz Universität Hannover, IAL.

- [KOE18] Koenigsberg J, Ponick B (2018) Operating Characteristics of Actively Damped Motor Spindles. in Overmeyer L, Shkodyrev V (Hrsg.). Symposium on Automated Systems and Technologies. AST. Hannover, S. 39–42.

- [MAS09] Maslen EH, Schweitzer G (Hrsg.) (2009) Magnetic Bearings: Theory, Design, and Application to Rotating Machinery. Springer-Verlag Berlin Heidelberg, Berlin, Heidelberg.

- [SEI92] Seinsch HO (1992) Oberfelderscheinungen in Drehfeldmaschinen: Grundlagen zur analytischen und numerischen Berechnung. Teubner, Stuttgart.