Durch die Kombination mehrerer Prozessschritte auf einer Werkzeugmaschine werden häufige Maschinenwechsel vermieden. Dadurch können Nebenzeiten und somit die Fertigungskosten von Bauteilen reduziert werden. Zudem entfällt das Umspannen der Bauteile durch den Wegfall des Maschinenwechsels zwischen zwei Prozessschritten. Dadurch wird das Fehlerpotenzial bei der Herstellung des Bauteils reduziert.

Ein wichtiger Schritt zur Umsetzung einer solchen Universalwerkzeugmaschine ist die Entwicklung einer vielseitig einsetzbaren Spindel. Diese muss zum einen über ein hohes maximales Drehmoment verfügen, um eine produktive Schruppbearbeitung zu realisieren. Zum anderen muss diese Spindel eine hohe Nenn- bzw. Maximaldrehzahl ermöglichen, um auch mit kleinen Werkzeugdurchmessern eine präzise Schlichtbearbeitung produktiv realisieren zu können [2].

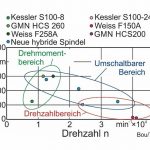

In der Praxis sind Spindeln allerdings entweder für den Betrieb bei hohen Drehzahlen oder bei hohen Drehmomenten ausgelegt. Dies wird anhand der Arbeitsbereiche verschiedener Spindeln nach Bild 1 deutlich. Die grün markierten Spindeln weisen Betriebspunkte im Drehmomentbereich auf. Es können hohe Drehmomente, aber vergleichsweise geringe Drehzahlen realisiert werden. Im Gegensatz dazu werden bei den rot markierten Spindeln im Drehzahlbereich hohe Drehzahlen, aber vergleichsweise geringe Drehmomente realisiert.

Die Betriebsbereiche bei Standardspindeln werden vor allem durch die angewendeten Wicklungszahlen des Antriebs und Lagervorspannungen bestimmt. Die Lagervorspannung bestimmt dabei die Lagersteifigkeit maßgeblich. Schruppbearbeitungsprozesse mit hohen Drehmomenten erfordern eine hohe Lagervorspannung, um eine hinreichend hohe Lagersteifigkeit zur Aufnahme und Weiterleitung hoher Prozesskräfte zu realisieren. Im Gegensatz dazu ist für den Drehzahlbetrieb eine geringe Lagervorspannung erforderlich. Dadurch wird die thermo-mechanische Belastung der Lager bei hohen Drehzahlen infolge der Fliehkraft und Reibung reduziert.

Hingegen beeinflusst die Wicklungszahl des Antriebs die erreichbaren Drehmomente und Drehzahlen. Eine hohe Wicklungszahl führt zu einer höheren Durchflutung der Magnete und dadurch zur Erhöhung des erreichbaren Motormoments im Drehmomentbereich. Im Drehzahlbereich muss der Stator des Antriebs über eine geringe Wicklungszahl verfügen, um die durch die hohe Drehzahl auftretende induzierte Spannung, die der Antriebsspannung entgegenwirkt, zu reduzieren. Bei einer konstanten Wicklungszahl besteht somit immer ein Kompromiss hinsichtlich des erreichbaren Drehmoments und der erreichbaren Drehzahl.

Neuartiges Konzept einer Universalspindel

Um eine Spindel mit dem in Bild 1 blau markierten variablen Arbeitsbereich umsetzen zu können, sind variierbare Lagervorspannungen und Wicklungszahlen erforderlich. Das Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) und das Institut für Antriebstechnik und Leistungselektronik (IAL) forschen deshalb im BMWi-geförderten Projekt „Hybride Spindel“ an einem neuartigen Konzept einer Universalspindel. Diese verfügt über einen Motor mit variabel einstellbarer Wicklungszahl sowie einer energie-, kosten- und platzsparenden adaptiven Vorspanneinheit für Spindellager.

Das IAL erforscht innerhalb dieses Projektes das Potenzial des Motors mit variabel einstellbarer Wicklungszahl. Hingegen entwickelt und erforscht das IFW das Konzept eines Vorspannelements auf Basis von Peltierelementen und Formgedächtnislegierungen. In diesem Artikel wird der Aufbau und die Wirkungsweise dieser adaptiven Vorspanneinheit vorgestellt. Das Konzept des Motors mit variabel einstellbarer Wicklungszahl wurde bereits in [7] beschrieben.

Die Anpassung der Lagervorspannung während des Betriebs stellt eine besondere Herausforderung dar. Im Rahmen der Forschung und Entwicklung wurden bereits Systeme zur Vorspannungsvariation von Spindellagern umgesetzt. Beispiele werden von Metzele [3], Götz [4], Hwang [5] oder der Universal-Kugellager-Fabrik GmbH [6] beschrieben. Hierbei handelt es sich um hydraulisch, piezoelektrisch oder elektromagnetisch betätigte Vorspannsysteme. Diese ermöglichen die aktive Anpassung der Lagervorspannung während des Spindelbetriebs.

Allerdings entstehen durch die Beschaffung und Integration der Aktoren und derer Peripheriegeräte, wie z. B. Ladungsverstärker, hohe Kosten. Zudem besteht ein erhöhter Integrationsaufwand in der Spindel durch den Einsatz einer Vielzahl zusätzlicher Aktorbauteile, die in der Spindel montiert werden müssen. Darüber hinaus steigt die Komplexität der Spindelkonstruktion stark an.

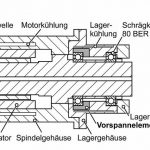

Die Basis der „Hybriden Spindel“ bildet die Spindel V100 der Fa. Kessler. Diese verfügt über Öl-Luft-geschmierte Schrägkugellager mit einem Außendurchmesser von

Da = 140 mm und einen Innendurchmesser von Di = 100 mm. Aufgrund der Lagergröße können bei hoher Lagervorspannung hohe Lagersteifigkeiten realisiert werden. Andererseits können bei geringer Lagervorspannung hohe Drehzahlen von n 20 000 min-1 umgesetzt werden. Dadurch wird bei einer entsprechenden Adaption der Lagervorspannung sowohl die Umsetzung eines Drehzahl- als auch Drehmomentbetriebs ermöglicht. Das adaptive Vorspannelement befindet sich zwischen den beiden Schrägkugellagern im vorderen Bereich der Spindel (Bild 2).

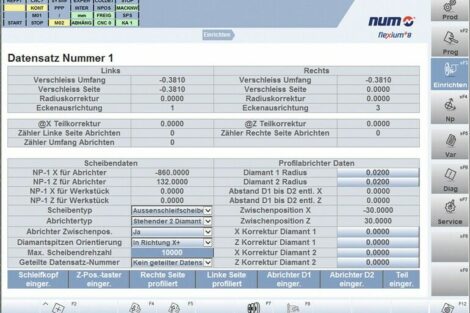

Während der Spindelmontage wird eine initiale Lagervorspannung von Fvor = 300 N eingestellt. Diese vergleichsweise geringe Vorspannung ermöglicht die Umsetzung hoher Drehzahlen. Durch Schalten des adaptiven Vorspannelements wird die Vorspannung der Lagerung auf Fvor 1 kN erhöht, um die Steifigkeit des Lagers zu steigern. Um die notwendige Umschaltung der Lagervorspannung zu realisieren, wurde das im Bild 3 dargestellte adaptive Vorspannelement entwickelt.

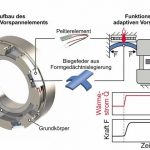

Das Vorspannelement besteht aus einem ringförmigen Grundkörper, der acht Biegefedern aus einer Ni-Ti-Formgedächtnislegierung (Nitinol) aufnehmen kann. Die Biegefedern dienen zur Umsetzung der Vorspannkraft auf das Lager. Diese befinden sich zwischen dem Gehäuse der Spindel und dem Außenring eines der beiden vorderen Spindellager. Bei der Montage wird der U-förmige Blechfederquerschnitt gestaucht, wodurch die initiale Lagervorspannung realisiert wird. Werden die Blechfedern auf eine Aktivierungstemperatur T 65 °C erwärmt, streben die Bleche eine Verformung in ihren Ursprungszustand, einen ebenen Blechzuschnitt, an. Diese Verformung wird jedoch durch den Sitz der Biegefedern zwischen dem Lageraußenring und dem Spindelgehäuse verhindert. Dadurch entsteht eine axiale Zwangskraft, die zu einer Erhöhung der Lagervorspannung führt.

Um die Aktivierungstemperatur der Biegefedern zu erreichen, werden acht Peltierelemente vom Typ ET-063–08–15-RS mit einer Leistung von je P = 10,4 W an den Biegefedern befestigt. Durch Bestromen der Peltierelemente wird ein gerichteter Wärmestrom Q in den Biegefedern hervorgerufen, wodurch sich diese auf die Aktivierungstemperatur erwärmen. Der Vorteil von Peltierelementen ist der geringe Platzbedarf im Vorspannelement und der geringe Energieverbrauch. Zudem ist es mit Hilfe der Peltierelemente möglich, die Temperatur der Blechfedern gezielt zu regeln. Dadurch kann auch eine konstante Lagervorspannung realisiert werden.

Adaptives Vorspannelement

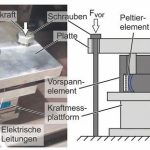

Im Rahmen von Experimenten wurden die Eigenschaften verschiedener Konfigurationen des adaptiven Vorspannelements untersucht. Beispielhaft sind nachfolgend die Ergebnisse für ein Vorspannelement mit vier äquidistant auf den Umfang des Vorspannelements verteilten Nitinol-Biegefedern dargestellt. Das Vorspannelement wurde auf einer Kraftmessplattform positioniert und über eine Platte gegen die Kraftmessplattform mit Fvor = 300 N vorgespant (Bild 4).

Anschließend wurden die Peltierelemente nacheinander mit jeweils I = 0,5 A und

I = 1,0 A bestromt. Der Kraftanstieg, der durch die Verhinderung der Ausdehnung der Biegefedern hervorgerufen wird, wurde mit Hilfe der Kraftmessplattform gemessen. Die resultierende Änderung der Kraft über der Zeit ist in Bild 5 dargestellt.

Durch das Bestromen der Peltierelemente mit I = 0,5 A kann die Vorspannkraft um ∆Fvor = 450 N innerhalb von ∆t = 60 s erhöht werden. Eine Erhöhung des Stroms durch die Peltierelemente auf je I = 1,0 A führt zu einer Erhöhung der Vorspannkraft um ∆Fvor = 900 N. Ferner führt das Abschalten der Peltierelemente dazu, dass die Vorspannkraft wieder auf den Ursprungszustand sinkt. Es bleibt keine irreversible Vorspannkraftänderung zurück.

Der Versuch zeigt, dass durch Zu- und Abschalten der Peltierelemente eine Adaption der Spindellagervorspannung umgesetzt werden kann. Dadurch ist es möglich, eine wiederholbare Einstellung der Lagervorspannung zu realisieren, um zwischen einem Drehzahl- und Drehmomentbetrieb der Spindel wechseln zu können.

In nachfolgenden Arbeiten wird das Vorspannelement um Dehnungsmessstreifen erweitert. Dies erlaubt eine Messung der tatsächlich wirkenden Vorspannkraft während des Spindelbetriebs ohne den Einsatz einer Kraftmessplattform. Das adaptive Vorspannelement wird nachfolgend zusammen mit den umschaltbaren Motorwicklungen in die V100-Spindel integriert. Anschließend wird das Verhalten der Spindel im Rahmen von Zerspanprozessen mit Schrupp- und Hochgeschwindigkeitsschlichtvorgängen untersucht. Ziel dieser Untersuchung ist die Evaluation der Spindel hinsichtlich ihrer erreichbaren Betriebspunkte, um die „Hybride Spindel“ in das Drehzahl-Drehmomenten-Diagramm nach Bild 1 einordnen zu können.

Förderhinweis

Das den Forschungsergebnissen zugrundeliegende IGF-Vorhaben 19590 N der Forschungsgemeinschaft Werkzeuge und Werkstoffe e.V. FGW, Papenberger Straße 49, 42859 Remscheid, wurde über die AiF im Rahmen des Programms zur Förderung der industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Institut für Fertigungstechnik und

Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

www.ifw.uni-hannover.de

Institut für Antriebstechnik und Leistungselektronik (IAL) der Leibniz Universität Hannover

www.ial.uni-hannover.de

Die Autoren

Berend Denkena, Benjamin Bergmann, Christian Teige,

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover;

Bernd Ponick, Jan Königsberg, Institut für Antriebstechnik und Leistungselektronik (IAL) der Leibniz Universität Hannover.

Quellennachweise

[1] Soshi, M.; Ishiguro, H.; Yamazaki, K.: A study on the development of a multi-purpose spindle system for quality productive machining, CIRP Annals, 58,

S. 327-330, 2009

[2] Abele, E.; Altintas, Y.; Brecher, C.: Machine tool spindle units, CIRP Annals, 59, S. 781-802, 2010

[3] Metzele, M.: Piezoaktoren regeln die Lagervorspannung – Aktive Piezo-Stellelemente zum Anpassen schnell drehender Spindellager an die Betriebssituation, wt-online, 7/8, S. 344-349, 2004

[4] Götz, T.: Hydraulisch übersetzter Piezostapelaktor zur Vorspannungsregelung einer wälzgelagerten Werkzeugspindel, Dr.-Ing. Dissertation, Leibniz Universität Hannover, 2006

[5] Hwang, Y.-K.; Park, I.-H.; Paik, K.-S.; Lee, C.-M.: Development of a variable preload spindle by using

an electromagnetic actuator, International Journal

of Precision Engineering and Manufacturing, 15,

S. 201-207, 2014

[6] Universal-Kugellager-Fabrik GmbH, Vorrichtung zum Verändern der Vorspannung eines Spindellagers, Gebrauchsmusterschrift-Nr.: DE 20 2013 100 940 U1, 2013

[7] Denkena, B.; Ponick, B.; Bergmann, B.; Mücke, M.; Königsberg, J.: Hybrid Spindle – An approach for a milling machine tool spindle with extended working range for HSC and HPC, 4th International Conference on System-Integrated Intelligence, Hannover, 2018