Lohnfertiger stehen immer wieder vor dem Dilemma, heute noch nicht zu wissen, was sie morgen fertigen müssen. Also steht die Flexibilität ihrer Betriebsmittel ganz oben. Gleichzeitig werden sie durch sinkende Preise zu immer höherer Produktivität gezwungen. Flexibilität und Produktivität aber sind unter der Maßgabe „Maschinenstundensatz“ feindliche Brüder.

Eine Situation, die Alexander Fauth, geschäftsführender Gesellschafter der Wackershauser und Fauth GmbH in Karlsruhe-Neureut, gut kennt. Schließlich muss er in seinem 2013 von der Unternehmerfamilie Wackershauser übernommenen Betrieb jede Investition genau prüfen, ob sie neben den technischen auch die erforderlichen wirtschaftlichen Bedingungen erfüllt. Dabei kommt dem Industriemeister zum einen die Zusatzausbildung zum technischen Betriebswirt zugute. Zum anderen steht ihm Betriebsleiter Karl Flaiz mit langjähriger Erfahrung zur Seite.

Als sich der Firmenchef Mitte letzten Jahres zum Kauf eines neuen Bearbeitungszentrums entschloss, wandte er sich zunächst an den bisherigen Haus- und Hoflieferanten in Sachen Werkzeugmaschinen. Der gehört zwar zu den weltweit größten Herstellern, hatte aber in seinem Produktportfolio trotz unzähliger Maschinentypen keine wirklich passende Lösung – und wenn, war diese schlichtweg zu teuer.

Während intensiver Überlegungen, wie die Situation zu meistern wäre, landete ein Newsletter auf dem Schreibtisch von Karl Flaiz, der zumindest seine Neugierde weckte: Ein kleiner Maschinenhersteller aus dem beschaulichen Rechberghausen warb darin für seine Produkte. Der Betriebsleiter erkannte schnell, als er eine Abbildung der Maschine ohne Verkleidung sah, dass es sich lohnen dürfte, das Angebot genauer unter die Lupe zu nehmen.

Kleiner Maschinenbauer mit leistungsstarkem Angebot

Und es lohnte sich. Ein Besuch bei der POS GmbH & Co. KG überzeugte Geschäftsführer und Betriebsleiter gleichermaßen. Nicht nur, dass ihnen die dort vorgefundene Fertigungstiefe imponierte, auch der mechanische Aufbau der Zentren beeindruckte. „Das Maschinengewicht von fast acht Tonnen allein ist schon ein Beleg für den stabilen Aufbau der Maschine“, so Flaiz. „Die Kugelgewindetriebe sind ebenso groß dimensioniert wie die eingesetzten Linear-Rollen-Führungen. Wo viele Hersteller bei vergleichbaren Maschinengrößen Linearführungen von 30 Millimeter und kleiner verwenden, setzt man bei POS auf 45-Millimeter-Führungen. Das garantiert nicht nur eine hohe Langzeitgenauigkeit, sondern aufgrund der minimalen Vibrationen auch sehr hohe Werkzeugstandzeiten.“

Geschäftsführer Fauth ergänzt: „Vor allem aber hat uns überzeugt, dass sich die Verantwortlichen bei POS unser Teilespektrum genau angesehen haben, bevor sie uns eine Lösung empfohlen haben: eine Posmill CE 1000 mit einem PL Lehmann Zweiachsen-Drehtisch T1-520530 TAP3c.“ Zudem konnten Fauth und Flaiz die Leistungsfähigkeit der Kombination POS/Lehmann direkt in Augenschein nehmen, da POS auch in der eigenen Fertigung Lehmann-Drehtische einsetzt.

Ursprünglich auf der Suche nach einer Vierachsen-Lösung, konnte die vorgestellte 3+2-Lösung mit einer Vielzahl von Pluspunkten überzeugen, wie Fauth darlegt: „Die 3-Achs-Maschine mit Zweiachsen-Drehtisch hat den zusätzlichen Charme, dass wir echte Fünfachsbearbeitung realisieren können, aber bei Bedarf der ganze Arbeitstisch für die Bearbeitung größerer Bauteile zur Verfügung steht. Wobei wir diese Möglichkeit nur sehr selten nutzen, sondern fast durchgehend von den Möglichkeiten der fünfachsigen Bearbeitung profitieren.“

Die Erfahrung sagt: deutlicher Produktivitätsfortschritt

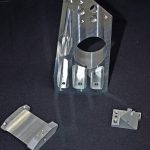

Fauth gibt ein Beispiel: „Einer unserer größten Einzelkunden ist die Bruker Corporation, ein Unternehmen, das sich zum Weltmarktführer im Bereich der instrumentellen Analytik rund um die Röntgenspektroskopie und -diffraktion entwickelt hat. Für diesen Kunden produzieren wir mehr als 1500 verschieden Bauteile, unter anderem Spiegelhalter in 43 verschiedenen Varianten. Da wir diese Teile schon vor der Investition in die POS/Lehmann-Lösung produziert haben, lässt sich hier der Produktivitätsfortschritt deutlich aufzeigen.“

Sein Betriebsleiter ergänzt: „Wir sind damit nicht nur in der Lage, die reinen Bearbeitungszeiten zu senken, sondern können auch Varianten, die wir früher an einen Zulieferbetrieb weitergeben mussten, jetzt im eigenen Haus zu einem signifikant günstigeren Preis fertigen. Hinzu kommt, dass dem Mitarbeiter mehr Zeit für andere Tätigkeiten bleibt, zum Beispiel fürs Entgraten oder die Qualitätssicherung. Denn durch die Komplettbearbeitung in einer Spannung muss er das Bauteil nicht mehrmals einlegen beziehungsweise umspannen.“

Doch damit nicht genug. Es besteht zudem die Möglichkeit, die Maschine über ein selbstgebautes Nullpunktspannsystem mit bis zu zehn Schraubstöcken zu bestücken, ohne den Lehmann-Drehtisch zu deinstallieren. So lässt sich das POS-Zentrum sehr flexibel für die Serienfertigung nutzen, ohne Zeit für Umbauten zu verlieren. Wenn im 3-Achs-Betrieb mit mehreren Teilen gearbeitet wird, erhöht sich die Laufzeit der Maschine dementsprechend und damit der Anteil der mannarmen Arbeit.

„Was ich mit dieser Lösung für mein Geld bekommen habe, war das K.-O.-Kriterium für die großen Hersteller dieser Welt“, so Fauth. „Und wir bekommen hier einen hervorragenden Service, der uns nicht wie bei anderen Herstellern an die 150 Euro pro Stunde plus einer hohen Anfahrtspauschale kostet. Hier zahlen wir die tatsächlich gefahrenen Kilometer und 69 Euro pro Stunde.“

Derzeit untersuchen die Lohnfertiger, ob sich Teile, die sie vorher auf dem vorhandenen Maschinenpark in mehreren Spannungen bearbeitet haben, nicht günstiger auf der POS fertigen lassen. Wird so ein Werkstück identifiziert, erstellt ein Mitarbeiter im CAD/CAM-System ein neues Programm und produziert quasi ohne Unterbrechung weiter. Bei dem bislang gefundenen Teilespektrum reduziert sich die reine Bearbeitungszeit durchschnittlich um rund 30 Prozent. Bei verschiedenen Teilen liegt die Ersparnis sogar noch deutlich höher.

3+2-Konzept überzeugt

Jetzt, da sich die Verantwortlichen also von den prinzipiellen Vorteilen der 5-Achsen-Bearbeitung für ihr Teilespektrum überzeugen konnten, dürften künftige Investitionen im Bereich Fräsmaschinen wohl vor allem in Richtung dieser Technologie gehen. Oder doch nicht? Fauth schränkt ein: „Gegenüber einer reinen 5-Achs-Maschine bietet ein solches 3+2-Achsen-BAZ für unser Teilespektrum signifikante Vorteile. Beispielsweise lässt der aufgesetzte Dreh-/Schwenktisch noch genügend Platz, um zusätzliche Spannmöglichkeiten für einfachere Werkstücke zu installieren. Zudem ist das Werkstück besser zugänglich. Wird es auf einen aufgesetzten Drehtisch gespannt, sind die Störkanten deutlich niedriger, wodurch sich kurze, schwingungsarme Werkzeuge verwenden lassen, und das wirkt sich wiederum sehr positiv auf Oberflächenbeschaffenheit und Werkzeugstandzeiten aus. Zudem ist eine 3+2-Lösung in aller Regel deutlich kostengünstiger in der Anschaffung.“ Und er fügt hinzu: „Wir sind derzeit tatsächlich in der Planungsphase, unsere Fräskapazitäten zu erweitern. Stand heute, führt an der Kombination POS/Lehmann kein Weg vorbei.“

Flaiz nennt noch einen Pluspunkt der 3+2-Lösung: „Während eine 5-Achs-Maschine den kompletten Maschinentisch samt Werkstück beschleunigen und abbremsen muss, bewegen sich bei einer aufgesetzten Zweiachsanlage nur die Drehachsen mit dem Werkstück, also deutlich geringere Massen. Ich jedenfalls bin mit der gefundenen Lösung mehr als zufrieden. Theoretisch sind wir damit auch in der Lage, eine 5-Achsen-Simultanbearbeitung abzubilden, allerdings ist das für unser derzeitiges Teilespektrum schlichtweg unnötig. Wir konzentrieren uns auf die Vorteile, die uns die Mehrseitenbearbeitung bietet. Und die sind mehr als ordentlich.“

Peter Lehmann AG

www.lehmann-rotary-tables.com

AMB Halle 10 Stand A75

POS GmbH & Co. KG

www.pos.de

AMB Halle 10 Stand E33

Wackershauser und Fauth GmbH

www.wackershauser.de

Hier finden Sie mehr über: