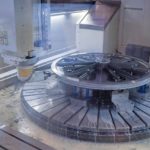

„Wow“ – das ist der erste Gedanke des Besuchers, wenn er bei Doppelmayr Italia in Lana/Südtirol vor der neuen FPT Dinomax steht. Auf der Maschine entstehen unter anderem Seilscheiben für Seilbahnen, die Menschen längst nicht mehr nur auf hohe Berge transportieren, sondern z. B. auch Flughafenterminals miteinander verbinden. Dafür nutzen die Südtiroler innovative Technik in gewaltigen Dimensionen. Auf der FPT Dinomax können sie dank der TNC 640 Werkstücke mit einem Durchmesser von bis zu 4,20 m und einem Gewicht von bis zu 15 t in einer Aufspannung fräsen und drehen.

Eine so gewaltige Fräsmaschine sieht auch ein Redakteur nicht alle Tage. Dass Ersatz für die alte Kopfdrehbank hermusste, war allen Beteiligten bei Doppelmayr Italia klar. Aber welche Maschine könnte das sein? „Große Seilscheiben hat in den vergangenen Jahren ausschließlich unsere Mutter in Österreich hergestellt. Jetzt sollten wir hier in Lana auch wieder in die Produktion einsteigen, wenn Einzelstücke und Sonderlösungen benötigt werden“, beschreibt Lorenzo Benvenuti, Produktions- und Einkaufsleiter bei Doppelmayr Italia, die Ausgangssituation bei der Entscheidungsfindung. Große Stückzahlen, die eine reine Drehmaschine komplett auslasten würden, waren dabei nicht geplant.

Die Wahl der Steuerung –

(k)eine schwierige Entscheidung

Vom Maschinenhersteller FPT kam in dieser Situation der richtungsweisende Tipp: Eine Dinomax-Fräsmaschine mit Rundtisch für das Vertikaldrehen. Die ließe sich in Drehpausen mit Fräsbearbeitungen auslasten. Aber welche Steuerung sollte die Maschine haben? Eine Drehsteuerung, die auch fräsen kann? Oder eine Frässteuerung, die auch drehen kann? „Fräsen ist der weitaus komplexere Prozess. Den wollten wir sicher beherrschen. Also haben wir uns für die Heidenhain TNC 640 entschieden. Denn fürs Fräsen ist Heidenhain bei uns gesetzt“, erklärt Benvenuti die Entscheidung.

Seit etwa einem Jahr läuft die Maschine jetzt. „Du kannst alles planen, aber die Welt dreht sich am Ende doch immer in die andere Richtung“, lacht Benvenuti angesichts der 20 großen Seilscheiben, die alleine schon in diesem Jahr auf der Maschine liefen. Darunter waren auch die schwersten, die Doppelmayr Italia jemals gefertigt hat. Rund 8 t Rohgewicht hatten die riesigen, leuchtendgelb lackierten Räder mit zweispuriger Seilführung vor ihrer Bearbeitung. Jetzt warten sie auf ihre Auslieferung an den Flughafen London-Luton. Dort werden sie bald dafür sorgen, dass Fluggäste schnell, komfortabel und vor allem sicher von Terminal zu Terminal gelangen.

Genauigkeit gibt Ausschlag

Komfort und Sicherheit sind wichtigee Aspeke bei solchen Seilbahnprojekten. Und Genauigkeit ist dafür ein entscheidender Faktor. So müssen die riesigen Seilscheiben für den Flughafen London-Luton mit 3,6 m Durchmesser beim Außendurchmesser Toleranzen von einem Zehntel Millimeter einhalten. Bei Lagersitzen und Bremsflächen ist es sogar das berühmte Hundertstel. Nur so sind eine lange Lebensdauer, zuverlässige Funktion sowie ein ruck- und vibrationsfreier Betrieb für ein angenehmes Fahrgefühl gewährleistet.

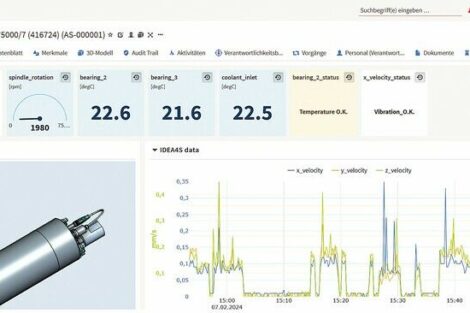

Angesichts der unerwartet hohen Auslastung muss an der Maschine einfach alles funktionieren. Franz Frei, Abteilungsleiter in der Produktion und damit „Chef“ der Maschine, ist im Großen und Ganzen zufrieden. „Natürlich gab es Anlaufschwierigkeiten bei der Bearbeitung der großen Seilscheiben. In diesen Dimensionen wird auch das Drehen zu einem komplexen Prozess mit ganz eigenen Tücken“, weiß er zu berichten.

Wer neben der Maschine steht, während dort gerade – so Frei – „eine kleine Scheibe“ mit etwa 2 m Durchmesser bearbeitet wird, und die Kräfte spürt, die schon bei diesem Prozess am Werke sind, kann sich nur zu gut vorstellen, was die Maschine bei der Bearbeitung der 8-t-Scheiben aushalten musste.

Maschine unterstützt bei vielen Aufgaben

„Und wenn alles neu ist – Maschine, Steuerung und CAD/CAM-Programm –, dann muss es an der einen oder anderen Ecke einfach auch mal hakeln“, sieht Frei die Startphase ganz pragmatisch. Inzwischen läuft alles rund. Maschinenhersteller FPT, CAD/CAM-Lieferant Hypermill und Heidenhain waren immer zur Stelle, wenn Anpassungen notwendig waren. So wurden z. B. einige Drehzyklen noch optimiert oder Verbesserungen an der Programmierung von Drehprozessen im CAD/CAM-System vorgenommen. „Die Maschine unterstützt uns optimal und nimmt uns viele Aufgaben ab“, freut sich Frei inzwischen. So ist die Maschine beispielsweise für die verschiedenen Bearbeitungen mit drei Köpfen ausgestattet:

- einer Verlängerung der Spindel, z. B. für Bearbeitungen von Werkstücken mit tiefen, engen Taschen,

- einem Universalkopf mit mechanischem Getriebe und frei wählbaren Winkeln für angestellte Bearbeitungen,

- einem Kopf für schwere Drehbearbeitungen.

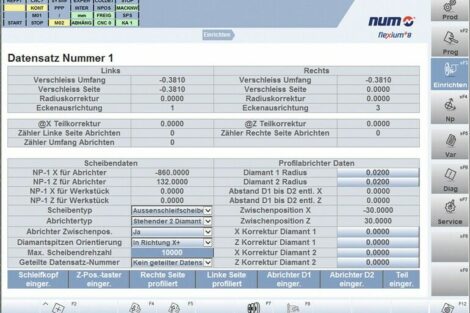

Der Kopf für schwere Drehbearbeitungen kann automatisch indexiert werden. Das erleichtert den Einsatz kurzer Werkzeuge, die schnellere Bearbeitungen und höhere Genauigkeiten ermöglichen. „Gibt das NC-Programm einen Kopfwechsel vor, schaltet die Maschine automatisch in den entsprechenden Modus um. Beim Fräsen ist dann der Rundtisch festgestellt oder kann frei drehen, während er beim Drehen mit bis zu 180 Umdrehungen laufen kann.“

„Mit Programmen aus dem CAD/CAM-System sind Fräsen und Drehen überhaupt kein Problem“, bestätigt TNC-Anwender Christof Karlegger, einer der beiden Facharbeiter, die die Dinomax bedienen. „Beim Fräsen programmieren wir kleinere Jobs und Anpassungen auch direkt an der Steuerung der Maschine.“

Karlegger hat vorher schon an einer Fahrständer-Fräsmaschine mit einer Heidenhain iTNC 530 bei Doppelmayr Italia gearbeitet. „Beim Drehen arbeite ich persönlich ausschließlich mit den CAM-Daten aus der Konstruktion. Mit der Drehprogrammierung an der Steuerung bin ich noch nicht so vertraut.“ Eine spezielle Schulung durch einen Heidenhain-Anwenderberater wird das bald schon ändern.

Prozesssicherheit von Anfang an

Bei der Erstellung der NC-Programme setzt Doppelmayr Italia übrigens voll auf das Knowhow der Fachkräfte an der Maschine. „Nur wer die Maschine kennt und beherrscht, sollte auch am CAD/CAM-System programmieren“, ist Franz Frei überzeugt. „Wenn im CAD/ CAM-Programm ein Fehler steckt, müssen wir wieder ganz von vorne anfangen. Da ist es auf jeden Fall besser zu wissen, worauf z. B. bei den Aufspannvorrichtungen zu achten ist.“ Deshalb wird jedes Programm zuerst in Hypermill simuliert, bevor es an die Maschine geht.

Besonders kritische Teilprozesse schauen sich die TNC-Anwender dann auch noch mit der 3D-Simulationsgrafik der TNC 640 an. Karlegger: „In der herkömmlichen Ansicht kann ich die Konturen der Scheibe oder das Werkzeug oft nicht exakt genug erkennen. Dann ist z. B. der Eintauchpunkt des Werkzeugs nicht genau zu sehen. In der 3D-Simulation kann ich das aber alles ganz genau überprüfen und sicherstellen, dass die Bearbeitung wirklich problemlos laufen wird.“

Für Doppelmayr Italia ist diese weit vorausschauende Prüfung der Zyklen ein ganz wichtiges Kriterium für die Prozesssicherheit. Denn mehrere Tonnen Schrott und gegebenenfalls viele verlorene Stunden Arbeitszeit kann und möchte hier niemand riskieren.

Dr. Johannes Heidenhain GmbH

www.heidenhain.de

Doppelmayr Seilbahnen GmbH

www.doppelmayr.com

Dr. Johannes Heidenhain GmbH

Dr.-Johannes-Heidenhain-Str. 5

D-83301 Traunreut

Telefon: +49 8669 31–0

E-Mail: info@heidenhain.de

Doppelmayr Seilbahnen GmbH

Konrad-Doppelmayr-Straße 1

Postfach 20

A-6922 Wolfurt

Telefon: +43–5574–604

E-Mail: dm@doppelmayr.com

Internet: www.doppelmayr.com/de

Fräsen

ist der weitaus komplexere Prozess. Den wollten wir sicher beherrschen. Also haben wir uns für die Heidenhain TNC 640 entschieden. Denn fürs Fräsen ist Heidenhain bei uns gesetzt.“

Lorenzo Benvenuti, Produktions- und Einkaufsleiter, Doppelmayr Italia