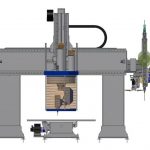

Die Maschinen, die Moroff & Baierl entwickelt und fertigt, stehen in der Praxis meist weit weg vom Firmensitz im schwäbischen Hermaringen. So entstand der Wunsch nach einer Vorführmaschine am Firmenstandort. Das hierfür eigens entwickelte 5-Achs-Bearbeitungszentrum sollte zeigen, was der CNC-Spezialist alles drauf hat. Vorführungen gab es dann jedoch keine, denn ein Kunde wollte die Maschine vom Fleck weg haben – nach diversen Umbauten. Da machen sich flexible Maschinen- und Steuerungskonzepte bezahlt.

Das CNC-Fräsbearbeitungszentrum hat den Kunden begeistert. Klare Konstruktion, mehrere unabhängige Werkzeugmagazine für eine Fülle von Anwendungsfällen und eine innovative Absauganlage für Späne. Aber am Ende sollte es dann doch nicht exakt so sein. Inhaber Wolfgang Moroff lacht: „Wir hatten feinstes Wiener Schnitzel, Herzoginnenkartöffelchen mit Salatbukett im Angebot – das begeisterte den Kunden. Nur statt Schnitzel wollte er dann einen schwäbischen Rostbraten, Pommes Frites und anstelle des Salats – na, das war noch nicht ganz klar…“ Das Gesamtkonstrukt der Maschine musste auch in den Dimensionen und in der Steuerungstechnik angepasst werden. „Letztlich ist es genau das, was wir tun und können – aber es bleibt immer auch eine Herausforderung“, so Moroff.

Die Moroff & Baierl GmbH beschäftigt 14 Mitarbeiter in ihrer Firma, die in Hermaringen in der Nähe von Ulm sitzt. Die beiden Inhaber und Gründer kommen vom Holzbearbeitungsspezialisten Maka, haben sich mit Service und Retrofit für Maka-Maschinen selbständig gemacht und einen eigenen Kundenstamm aufgebaut. Dabei hat die Firma immer wieder innovative Lösungen präsentiert – die schließlich in eigene Maschinenkonzepte rund um die CNC Fertigung mündeten.

Sonderlösungen sind das tägliche Brot

Der mittelständische Maschinenbau in Deutschland besteht zu einem großen Teil aus Spezialisten für maßgeschneiderte Sonderlösungen. Es gibt kaum etwas von der Stange zu kaufen, und genau das charakterisiert auch Moroff & Baierl. Die Kunden – meistens sind es Fertigungsbetriebe in der Holz-, Aluminium- oder Kunststoffindustrie oder Maschinenbauer – kommen mit einer Aufgabe, die Hermaringer bieten eine Problemlösung in Form von Maschinen oder Umbauten.

Jedes Produkt ist ein Einzelstück und entsprechend flexibel muss die Basis sein. Moroff schwört dabei auf sein Lieferantennetzwerk bundesweiter Teilefertiger und auf CNC-Steuerungen aus dem Hause BWO. Den Kontakt zu dem Steuerungshersteller aus Oberndorf am Neckar hat er von Maka mitgebracht. Die Gründe für die Treue? „Während die großen Steuerungshersteller Angebote unterbreiten, die mit einem Brockhauslexikon vergleichbar sind, bietet BWO fokussierte Spezial-Lösungen.“

Das Engineering erfolgt genau bezogen auf die Aufgabe. Dabei ist es dem Maschinenbauer aus Hermaringen wichtig, dass er selbst großen Einfluss auf die Funktionalität und die Benutzeroberfläche nehmen kann. Das Bedienkonzept ist damit am Schluss nicht BWO, sondern Moroff & Baierl. Gleichzeitig ist die offene Architektur der Steuerung sehr flexibel – und damit ideal für Umbauten und Anpassungen.

Was war nun konkret an der Vorführmaschine umzubauen? Das 5-achsige Bearbeitungszentrum mit der Bezeichnung „P5 single“ sollte für die Fertigung von Flugzeugteilen aus Karbon ausgerüstet werden. Zunächst war der Maschinentisch für die zu bearbeitenden Werkstücke zu klein. Hier gibt es nun zwei Möglichkeiten. Das Wort „single“ in der Maschinenbezeichnung weist auf das Vorhandensein eines Maschinentisches hin. Entsprechend gibt es auch Bearbeitungszentren mit zwei Tischen. Diese können entweder über die Steuerung gekoppelt werden, so dass sie sich wie ein größerer Tisch verhalten, oder sie können im Pendelbetrieb genutzt werden, so dass auf einem Tisch die Bearbeitung des Werkstücks läuft und auf dem anderen Tisch die Umrüstung, um den Output der Maschine zu erhöhen.

Der Kunde, ein österreichischer Auftragsfertiger, der sonst überwiegend Werkstücke aus Holz bearbeitet, entschied sich für einen um 500 mm breiteren Tisch. Auf diesem sollen Werkstücke mit Karbonfasern für den Flugzeugbau bearbeitet werden- und zwar in Größen bis 2300 x 1400 x 700 Millimeter. Die Aluminiumbearbeitung sollte ebenso möglich sein. Der neue Tisch ist nun mit 28 Nullpunktspannsystemen für den Schnellwechsel von Werkstückspannvorrichtungen ausgerüstet. Die zusätzlichen Spannkreise lassen sich über M-Funktionen ansteuern.

Vergrößerter Maschinentisch fordert weitere Anpassungen

Da der Tisch verbreitert wurde, war natürlich auch eine Anpassung von weiteren Maschinenteilen und der Schutzeinrichtungen erforderlich. Zudem hat Moroff & Baierl das Beschickungstor auf Wunsch des Kunden verbreitert und erhöht. Auch eine vergrößerte Absaughaube, die ebenfalls eine eigene NC-Achse zur genauen Positionierung hat, war notwendig.

Eine weitere Anforderung an den Werktisch kam dazu: Da aufgrund seiner Vergrößerung auch mit größeren und schwereren Aufbauten zu rechnen war, sollte eine Elektroameise in das Tischgestell eingreifen können, um den Be- und Entladevorgang zu vereinfachen.

Das Bedienfeld der Steuerung sollte drehbar sein und war unmittelbar neben das Beschickungstor zu platzieren, um dem Maschinenbediener die Arbeit zu erleichtern. Dabei sollten auch die Kabel am Boden komplett verschwinden, um Unfallrisiken auszuschließen.

Für die Vorführmaschine waren von Anfang an zwei Werkzeugmagazine vorgesehen, denn sie sollte ja die vielen Einsatzmöglichkeiten überzeugend demonstrieren. Zum Zeitpunkt des Verkaufs war aber zunächst nur ein mitfahrendes Trommelmagazin installiert. Hier wünschte sich der Kunde die sofortige Nachrüstung des bereits eingeplanten Kettenmagazins. Dieses bietet zwar nicht die hohe Wechselgeschwindigkeit der mitfahrenden Trommel, dafür lassen sich aber übergroße Werkzeuge handhaben. Der Kunde will Sägeblätter bis 450 Millimeter Durchmesser und Bohrer bis zu einer Länge von 350 Millimeter einsetzen. Das Kettenmagazin hat 33 Plätze und ist auf Wunsch noch erweiterbar.

Entsprechend der Erweiterungen war auch eine Verbreiterung des Schaltschranks erforderlich und zwar so, dass auch noch Platz für eine Reserve bleibt. Denn eins ist meistens sicher: Dieser Umbau dürfte nach dem Gesetz der Wahrscheinlichkeit nicht der letzte gewesen sein. Schließlich betragen die Lebenszyklen derartiger Maschinen meistens 15 bis 20 Jahre – oft auch noch mehr.

Bei den aktuellen Umbauten kommt natürlich die Frage auf, ob es nicht einfacher gewesen wäre, gleich eine neue Maschine zu bauen. Doch dank des flexiblen und modularen Aufbaus sei der Umbau in der Regel sehr viel schneller zu bewerkstelligen als der Bau einer komplett neuen Maschine, erläutert Moroff. Zudem seien für die Vorführmaschine natürlich bevorzugt Bauteile verwendet worden, die häufig auch in anderen Maschinen eingebaut werden, die also keine Exoten sind. Das Portal der Vorführmaschine ist übrigens schon woanders im Einsatz.

Steuerung leistet wichtigen Beitrag zur Flexibilität

Beim Thema Umbau und Flexibilität steht neben den Bauteilen natürlich auch die Steuerung im Fokus. Und da spielen die Geräte von BWO ihre besonderen Stärken aus. In Anbetracht der Maschinenlebenszyklen sind Supportzeiten von Windows-Betriebssystemen meistens zu kurz. Bei späteren Umbauten oder Aufrüstungen kann das dann erheblichen Aufwand und Kosten verursachen bis zur kompletten Neubeschaffung von Hardware und Lizenzen.

Mit dem BWO-Betriebssystem ist die Langlebigkeit sichergestellt, da dieses speziell für die Umgebung von CNC-Steuerungen entwickelt wurde. Die Gefahr durch Viren sei vernachlässigbar und entsprechend seien keine Virenscanner oder Zusatzprogramme erforderlich, welche die Performance der Steuerung beeinträchtigen können. Ein weiterer Vorteil für die Nutzer besteht in der konsequenten Auf- und Abwärtskompatibilität dieses Steuerungssystems.

Die Idee hinter der neuen Steuerungslösung BWO/Vektor ist die Zusammenführung dreier Elemente: ein modulares Hardware-Konzept, eine Software, die durch BWO oder den Kunden selbst hochgradig individualisierbar ist, und schließlich der Engineering-Ansatz, der aus 40 Jahren Erfahrung mit unterschiedlichen Maschinensteuerungen schöpft. Diese drei Elemente sind komplett Made in Germany und spiegeln damit auch einen hohen Qualitätsstandard wider.

Die Steuergeräte wurden entwickelt für Werkzeugmaschinen, Fertigungsstraßen, Industrieroboter und für die Zuführautomation. Mit einer CNC-Steuerung lassen sich bis zu 32 Achsen steuern. Es bleiben bei einem Bearbeitungszentrum also noch genügend Kapazitäten für die allfällige Robotik übrig. Die Steuerung kann also mit den Anforderungen an die Fertigung und Automation wachsen.

Auch softwareseitig zeichnet die Steuerung ein hohes Maß an Flexibilität aus. Standard- und Anwenderzyklen lassen sich grafisch und ohne G-Code-Kenntnisse programmieren. Die grafischen Zyklen sind kundenspezifisch erweiterbar und mit dem BWO HMI-Tool sogar durch den Kunden selbst machbar. Die anwenderfreundliche Bedieneroberfläche lässt auch dem Maschinenhersteller die Freiheit der individuellen Anpassung auf seinen speziellen Maschinentyp oder auf spezifische Arbeitsprozesse.

Deshalb eignet sich die Steuerung auch so gut für das OEM-Geschäft – wie hier der Vorführmaschine von Moroff & Baierl. Auch die anderen Kunden des Steuerungsherstellers schätzen die hohe Integrationsfähigkeit in eigene Maschinenkonzepte und sie können sogar die Benutzeroberfläche inhaltlich gestalten – bis zu Anpassungen an das eigene Corporate Design. Diese erfolgen durch den Kunden selbst oder durch BWO.

Für jeden Bedarf bietet die Vektor Produktfamilie die passende Steuerung, wobei diese neue Gerätegeneration voll kompatibel zum BWO Klassiker CNC 900 ist. Die Steuerungen sind bereits seit 15 Jahren mit einem Touchscreen ausgestattet. Die neuen Vektor-Produkte bieten eine noch präzisere Bedienung mit den 10,4 beziehungsweise 15 Zoll kapazitiven Multitouchscreens.

Diese All-in-One Lösungen bieten dem Maschinenhersteller große Einsparpotentiale bei der Verdrahtung und Hardware des Steuerungssystems. Auch die E/A Module Vektor I/O vereinfachen das Gesamtsystem. Es gibt keine starren Eingangs- oder Ausgangsmodule, die neuentwickelten zentralen und dezentralen Komponenten erkennen per Plug and Play, ob es sich bei den einzelnen Pins um einen Eingang oder Ausgang handelt und unterscheiden sich nur noch in der Anzahl der Pins je nach Modul.

Fazit

Da Bearbeitungszentren oft einen Lebenszyklus von über 20 Jahren haben, ist Flexibilität eine zentrale Anforderung. Kostengünstige Um- oder Aufrüstungen sind vor allem dann möglich, wenn die Maschinen modular aufgebaut sind und die Steuerung diese Modularität mitmacht. Vor allem sind hier Reserven für weitere Zuführgeräte oder Roboter nützlich, weil die Anforderungen an die Automatisierung sicher weiter steigen. Die BWO/Vektor-Steuerungen können mit solchen Eigenschaften aufwarten, wie das gezeigte Beispiel des Umbaus einer Maschine von Moroff & Baierl zeigt. ■

Ferndiagnose per App

Smartphones und Tablets sind die Diagnosegeräte von Morgen. Mit der entsprechenden Software kann der Betreiber im Notfall von überall auf die Maschine zugreifen. Auf der SPS IPC Drives im November 2016 in Nürnberg stellte BWO am Sercos-Stand neben der Vektor Steuerung auch eine App zur Ferndiagnose des Steuerungssystems vor.