Die Prozesskräfte zwischen Werkstück und Werkzeug, die mit der Spanbildung beim Fräsen einhergehen, verformen das Werkzeug, das Werkstück sowie das Maschinengestell und sämtliche Komponenten im Kraftfluss elastisch. Durch diese Verlagerungen, die auch als Abdrängung bezeichnet werden, kommt es zu Fehlern in der Relativbewegung von Werkzeug und Werkstück und schließlich zu Abweichungen in der Werkstückgestalt. Insbesondere beim Einsatz langer, schlanker Werkzeuge oder bei nachgiebigen Werkstücken können signifikante Abweichungen entstehen, auch wenn der Materialabtrag in Schrupp- und Schlichtschnitte aufgeteilt wird.

Reduktion durch geringere Prozesskräfte

Die Abdrängung lässt sich entweder durch eine Verringerung der mechanischen Nachgiebigkeit oder durch geringere Prozesskräfte reduzieren. Werkzeuge, Spannmittel und Maschinen sind jedoch häufig sehr ausgereift und bieten wenig ungenutztes Potenzial für nennenswerte Steigerungen der Steifigkeit. Eine Reduzierung der Prozesskräfte durch die Wahl gemäßigter Prozessstellgrößen ist in der Regel mit Produktivitätseinbußen verbunden und daher auch nur bedingt praktikabel [1].

Reduktion durch Kompensation

Ein alternativer Ansatz besteht in der Abdrängungskompensation. Hierbei wird die Abdrängung – also die Verformung der Komponenten – in Kauf genommen und durch eine Anpassung des Werkzeugwegs ausgeglichen. Auf diese Weise lässt sich die Relativbewegung zwischen Werkzeug und Werkstück korrigieren und Formabweichungen können reduziert werden, ohne die Produktivität zu mindern. In der Serienproduktion erfolgt diese Bahnkorrektur häufig iterativ beim Einfahren der Prozesse. Handelt es sich allerdings um individuelle Teile (Losgröße 1), ist dies nicht möglich.

Bei der sogenannten Offline-Kompensation wird der Werkzeugweg daher in der Bahnplanung anhand von Prozesssimulationen optimiert. Dieses Vorgehen ist mit einem hohen Modellierungsaufwand verbunden und damit besonders anfällig gegenüber Modellabweichungen und nicht deterministischen Störungen [1].

Im Gegensatz dazu wird die Abdrängung bei der sogenannten Online-Kompensation während der Bearbeitung messtechnisch bestimmt. Durch die Rückführung dieser Information in die Steuerung kann kurzfristig reagiert werden und die Bahn lässt sich durch die NC-Achsen der Werkzeugmaschine laufend korrigieren. Da Reaktionszeit und Stelldynamik realer technischer Systeme jedoch begrenzt sind, stößt auch dieser Ansatz an Grenzen. Insbesondere bei abrupten Änderungen der Abdrängung verbleiben daher trotz Kompensation erhebliche Formabweichungen [2].

Am IFW werden elektromagnetische Führungen für den Einsatz in Werkzeugmaschinen entwickelt und erforscht, die eine hochdynamische Feinpositionierung in mehreren Freiheitsgraden (FHG) ermöglichen. Dabei werden sehr kurze Reaktionszeiten erreicht. Die folgenden Untersuchungen zeigen, wie sich dies auf die Abdrängungskompensation auswirkt und welches Potenzial die elektromagnetische Führung im Vergleich zur Kompensation mit den Maschinenachsen birgt.

Die Versuchsmaschine Neximo

Die Neximo (siehe Bild 1) ist eine 5-achsige CNC-Fräsmaschine, die am IFW als Versuchsträger für die Magnetführungstechnologie entwickelt wurde. Während die X-, Y-, A- und C-Achsen aus herkömmlichen Antriebs- und Führungskomponenten aufgebaut sind, erfolgt die Führung der Z-Achse kontaktlos durch acht Elektromagnete. Diese sind in einer O-Anordnung am Schlitten angebrachtt und erzeugen jeweils eine maximale Zugkraft von 15 kN, um den Schlitten schwebend im Gehäuse zu halten.

Die Lage des Schlittens im Raum sowie die Arbeitsluftspalte an den Magneten werden mit je einem Wirbelstromsensor je Magnet erfasst. Ein Regelungsalgorithmus gibt die Stromsollwerte für die einzelnen Magnetaktoren vor. Schwebt der Schlitten in neutraler Position, stellt sich ein Luftspalt von 0,5 mm ein und es können unabhängig von den NC-Achsen präzise laterale Positionierbewegungen von bis zu 200 µm in X- und Y-Richtung durchgeführt werden.

Die Regelung der Magnetführung wurde in einer Soft-PLC in der Echtzeitumgebung Twin-CAT 3 implementiert und läuft mit einer Zykluszeit von 50 µs auf einem Industrie-PC (IPC). Zur NC-Steuerung (Siemens 840d sl) besteht eine Verbindung über Profibus. Über Synchronvariablen können die Ist-Positionen der NC-Achsen ausgelesen oder Positionsoffsets vorgegeben werden. Des Weiteren ist zur Erfassung der Prozesskräfte eine Kraftmessplattform (Kistler 9257B) über analoge Eingangsklemmen an den IPC angebunden.

Diese Steuerungsarchitektur ermöglicht die Kompensation der Abdrängung sowohl mit den NC-Achsen, als auch mit der elektromagnetischen Führung. Der Kompensationsalgorithmus berechnet aus den aktuellen Kraftmesswerten und einer Ersatzsteifigkeit für Maschine, Werkzeug und Werkstück die Abdrängung. Diese wird dann entweder direkt als Positionssollwert für die Magnetführung verwendet oder der NC-Steuerung als Positionsoffset für die entsprechende NC-Achse übergeben.

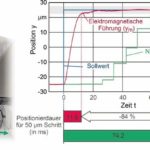

Das Positionierverhalten von Magnetführung und NC-Achsen unterscheidet sich allerdings deutlich. Dies lässt sich anhand der Antwort auf einen idealen Positions-Sollwertsprung verdeutlichen. Bild 2 zeigt die Position des magnetisch geführten Z-Schlittens in y-Richtung sowie die Position der Y-Achse. Der Sollwertsprung von 50 µm wurde am Ausgang des Kompensationsalgorithmus auf dem IPC erzeugt. Die Messwertaufnahme erfolgte ebenfalls auf dem IPC. Die Y-Achse der Neximo zeigt erst nach über 20 ms eine deutliche Positionsänderung und erreicht nach 74,2 ms das 10-%-Band um den Sollwert.

Die lange Totzeit ist mit der Buslaufzeit zwischen IPC und NC-Steuerung, aber auch mit der NC-internen Datenverarbeitung vom Lesen der Synchronvariablen bis zum Aufschalten der Positionssollwerte auf die Antriebsregler zu erklären. Aufgrund der direkten Sollwertvorgabe und des kurzen Reglertakts von nur 50 µs zeigt die Sprungantwort der Magnetführung eine vernachlässigbare Totzeit von deutlich unter 1 ms. Aufgrund der hohen Kraftdynamik und des günstigen Kraft-Masse-Verhältnisses wird das 10-%-Band um den Sollwert bereits nach 11,9 ms erreicht. Damit benötigt die Magnetführung zum Ausführen der Korrekturbewegung gegenüber der Y-Achse nur etwa 16 % der Zeit.

Ergebnisse

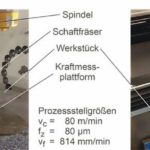

Die Auswirkungen der unterschiedlichen Positionierverhalten wurden in Flankenfräsprozessen untersucht. Bild 3 zeigt den Versuchsaufbau. Als Werkzeug wurde ein Schaftfräser mit 10 mm Durchmesser und vier Schneiden verwendet. Die Fräsversuche erfolgten an der Stirnseite einer Platte aus Baustahl (C45) mit 10 mm Dicke, die direkt auf der Kraftmessplattform aufgespannt wurde. Nach der Präparation dieser Fläche mit einer

definierten Stufe wurde der Versuchsschnitt mit einer geradlinigen Vorschubbewegung in negative X-Richtung durchgeführt. Durch die axiale Zustellung von ap = 10 mm ergab sich ein reines Umfangsfräsen im Gleichlauf. Die Stirnschneiden kamen nicht in Eingriff.

Durch die Änderungen in der Eingriffsbreite ae an der Stufe resultiert eine Änderung der Vorschubnormalkraft FfN und damit auch der Abdrängung des Werkzeugs in Y-Richtung. Die resultierenden Abweichungen von einer ideal „geraden“ Kontur wurden mittels eines Perthometers (Mahr LD130) als Formabweichungen messtechnisch erfasst.

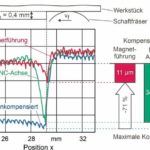

Die Ergebnisse für eine Stufe von ae = 0 (das Werkzeug kratzt an der Rohteiloberfläche) zu ae = 0,4 mm sind in Bild 4 dargestellt. Es wurden drei Versuche mit und ohne Kompensation durchgeführt. Ohne Kompensation zeigt die Werkstückkontur ab dem Übergang ein Übermaß von ca. 38 µm (blaue Kurve). Im Vergleich dazu sind zwei Prozesse mit aktiver Abdrängungskompensation dargestellt:

Für die grüne Kurve wurde die berechnete Abdrängung zunächst als Korrekturwert auf die NC-Achse der Neximo aufgeschaltet. Es wird deutlich, dass die Abdrängung zwar nahezu vollständig ausgeglichen wird, direkt am Übergang erfolgt die Kompensationsbewegung allerdings zu spät. Hier ist weiterhin ein lokales Übermaß von 34 µm nachweisbar.

Erst durch Aufschalten der Korrekturwerte auf die elektromagnetische Führung (rote Kurve) anstatt der NC-Achse kann die Abdrängung deutlich schneller kompensiert werden. Die Kompensationsbewegung erfolgt in diesem Fall schon, bevor sich der Fehler voll aufgebaut hat. Das Übermaß beträgt dadurch nur 11 µm.

Zusammenfassung und Ausblick

Die Messungen zeigen, dass die hohe Stelldynamik der Magnetführung deutliche Vorteile für die Abdrängungskompensation bietet. Der verbleibende Formfehler konnte im hier dargestellten Fall um 71 % reduziert werden. Eine vollständige Vermeidung der Formabweichungen am Übergang ist mit einem reaktiven System jedoch nicht möglich. Wird eine Änderung der Prozesskräfte messbar, manifestiert sich die Abdrängung zeitgleich als Formabweichung am Werkstück. Die Kompensationsbewegung kann jedoch erst nach einer technisch bedingten Reaktionszeit und mit begrenzter Stelldynamik ausgeführt werden.

Um diese Beschränkungen zu überwinden, wird am IFW bereits eine Methode zur kurzfristigen Online-Prognose der Prozesskräfte erforscht [2]. Die Erprobung der hier vorgestellten Technologie erfolgt im Rahmen des Sonderforschungsbereichs 871 „Regeneration komplexer Investitionsgüter“ [3]. Hier wird die Magnetführung in praktischen Anwendungsszenarien eingesetzt, um die Abdrängung bei der 5-achsigen Reparaturbearbeitung von Triebwerksschaufeln zu kompensieren. Die Herausforderungen bestehen dabei insbesondere in der Werkstücknachgiebigkeit, die sich für verschiedene Eingriffspositionen des Fräsers unterscheidet.

Förderhinweis

Gefördert durch die Deutsche Forschungsgemeinschaft (DFG) – SFB 871/3 – 119193472

Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

www.ifw.uni-hannover.de

Die Autoren

Berend Denkena, Benjamin Bergmann, Tim Schumacher, Institut für Fertigungstechnik und Werkzeugmaschinen (IFW) der Leibniz Universität Hannover

Quellennachweise

[1] Dittrich, M.-A., Denkena, B., Boujnah, H. u. Uhlich, F.: Autonomous Machining – Recent Advances in Process Planning and Control. Journal of Machine Engineering 19 (2019) 1, S. 28 – 37

[2] Denkena, B., Bergmann, B. u. Schumacher, T.: Anticipatory Online Compensation of Tool Deflection Using a Priori Information from Process Planning. Journal of Manufacturing and Materials Processing 5 (2021) 3, S. 90

[3] Aschenbruck, J., Adamczuk, R. u. Seume, J. R.: Recent Progress in Turbine Blade and Compressor Blisk Regeneration. Procedia CIRP 22 (2014) 1 – 4, S. 256 – 262