Da beide Zellen unter einem Dach gebaut wurden, kam das nicht nur der Technik, sondern auch dem Kostenrahmen zugute. Außerdem konnte die Realisierungsdauer auf zehn Monate reduziert werden. Die Lösung aus einer Hand hat noch einen weiteren entscheidenden Vorteil. Denn bei diesem Konzept wird die Anzahl der benötigten Schnittstellen minimiert.

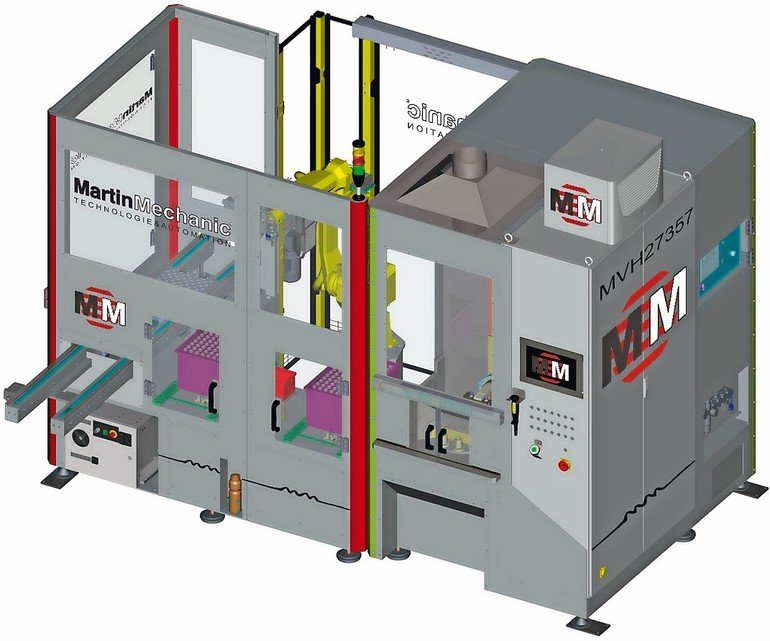

Im Zentrum der Anlagenkombination arbeitet ein Fanuc-Roboter vom Typ M10iA im Dreischichtbetrieb. Immer drei Trays mit je 48 Stirnzahnrädern, die der Werker auf das Zutrageband der Automationszelle legt, laufen über die Stauförderkette ins Zelleninnere der MVH27357. Die Lichtschranke der Anlage prüft, ob

alle Teile lagerichtig in den Trays eingelegt wurden.

Fanuc-Roboter im Dreischichtbetrieb

Der automatische Arbeitsprozess startet, indem der

Roboter die zu härtenden Teile mit seinem Drei-Backen-Greifer entnimmt und auf dem Rundschalttisch ablegt. Obwohl die komplette Arbeitszelle gerade einmal sechs Quadratmeter groß ist, hat der Roboter mit seinem komplexen Doppelgreifer dank des professionellen und schlanken Aufbaus optimale Bewegungsfreiheit. Hierfür wurde extra an seiner dritten Achse eine Energie- und Ventilinsel angebracht, über die Luft- und Stromzufuhr verteilt werden können.

Immer zwei Rohteile durchlaufen parallel vier Stationen auf dem Rundschalttisch. Der taktet deshalb jeweils um 90 Grad weiter. Nach dem Einlegen auf die Kunststoffdorne wandern die Teile zur zweiten Station weiter, wo der Härteprozess eingeleitet wird. Ein Zwillingsinduktor senkt sich über die beiden Bauteile und erhitzt sie innerhalb von 2,5 Sekunden auf glühende 900 Grad Celsius. Damit die Teile gleichmäßig erwärmt werden, sind die Werkstückaufnahmen gelagert ausgeführt. Mit einer Magnetkupplung können diese mit bis zu 600 Umdrehungen pro Minute angetrieben werden. Um Anlassfarben auf den Bauteilen und auch ein mögliches Abplatzen zu vermeiden, werden die Werkstücke unter Einsatz von Schutzgas auf die gewünschte Temperatur gebracht.

An der dritten Station besprüht eine Absenkbrause die Teile mit einer Wasser-Öl-Emulsion. Damit werden sie wieder auf 100 Grad Celsius heruntergekühlt. Die vierte Station ist ein manueller Belade- und Entladeplatz. Der Werker hat hier die Möglichkeit, Teile von Hand einzulegen, um sie einzeln zu härten – zum Beispiel für eine andere Teilevariante oder zum Einstellen des Induktors. Die Tür zur Arbeitszelle lässt sich dafür öffnen. An dieser Station lassen sich optional auch SPC-Teile für einen Prüfvorgang manuell entnehmen.

Im Normalbetrieb entnimmt jedoch der Roboter zum Schluss parallel zwei Fertigteile, um sie mit seinem Zwei-Backen-Greifer in die Auffangwannen der bereitgestellten Waschkörbe zu legen. Ist der Waschkorb gefüllt, kann ihn der Werker entnehmen und der Roboter beginnt mit dem Befüllen eines weiteren Waschkorbs. Die Arbeitszelle kommt auf eine Taktzeit von 16 Sekunden für zwei ausgehärtete Stirnzahnräder.

Martin Mechanic Friedrich Martin GmbH & Co KG

www.martinmechanic.com