Der Gesundheitssektor in Deutschland ist mit 372 Mrd. Euro bei einem Anteil von 12 % der Gesamtwirtschaft ein bedeutender Wirtschaftszweig. Bei einem durchschnittlichen Wachstum von 4 % handelt es sich zudem um einen stetig wachsenden Markt. Davon werden Medizinprodukte im Gesamtvolumen von 131,2 Mrd. Euro exportiert, was einem Anteil von 8,3 % des deutschen Exportvolumens entspricht [1]. Das wirtschaftliche Wachstum lässt sich dabei direkt aus der zunehmend älter werdenden Bevölkerung ableiten, die mit steigendem Alter auch einen höheren Bedarf an medizinischer Versorgung haben [2].

Mit fortschreitendem Alter kommt es vermehrt zu arthrotischen Gelenkveränderungen, die den Einsatz von Endoprothesen notwendig machen. Es handelt sich dabei um Implantate, die häufig große Gelenke wie das Hüft- oder Kniegelenk ersetzen. Diese großen Endoprothesen bilden auch den größten Anteil an eingesetzten Implantaten. Neben den Endoprothesen für große Gelenke kommt es durch neue Innovationen in der Medizintechnik auch zunehmend zum Einsatz von Endoprothesen für kleine Gelenke an Armen und Händen [3].

Fertigungstechnische Herausforderungen

Die Fertigung der Implantate aus schwer zu zerspanenden Titanlegierungen (Ti6Al7Nb) und komplexen Strukturen stellt die produzierenden Unternehmen vor große Herausforderungen. Zum einen ist die Wahl geeigneter Werkzeuge und Prozessparameter entscheidend, zum anderen müssen spezielle Fertigungsstrategien entwickelt werden. Zusätzlich stellen die Implantate durch die zahlreichen Freiformflächen keine geeigneten Spannstellen zur Verfügung. Deshalb erfolgt die Fertigung der Implantate aus einem Rohteil, welches sich mit konventioneller Spanntechnik fixieren lässt. Die Fertigung erfolgt daraufhin von allen Seiten, bis das Implantat an filigranen Haltestegen mit dem Rohteil verbunden ist. In Bild 1 ist beispielhaft eine Handgelenksendoprothese an den Haltestegen in der Werkzeugmaschine dargestellt. Das Heraustrennen erfolgt in der Regel manuell. Diese Fertigungsstrategie ermöglicht die Komplettbearbeitung der Implantate bis auf die Entfernung der Haltestege. Gleichzeitig wird die Steifigkeit des Werkstücks stark reduziert, was zu einer hohen Verformung und damit auch einer großen geometrischen Abweichung schon bei kleinen Prozesskräften führen kann. Um diesen und anderen Herausforderungen im medizintechnischen Umfeld zu begegnen, wird am IFW eine Fertigungszelle für orthopädische Implantate entwickelt und erforscht.

Die Fertigungszelle

Die Fertigungszelle des Projekts besteht aus mehreren Teilsystemen (Bild 2). Neben dem Bearbeitungszentrum Milltap 700 des Werkzeugmaschinenherstellers DMG befindet sich ein mobiler Arbeitsplatz, der das Herzstück der Fertigungszelle bildet. Darauf ist ein Industrieroboter der Firma Kuka befestigt, der das Bearbeitungszentrum mit Werkstücken be- und entlädt und somit für eine hohe Automatisierung sorgt. Manuelle Arbeiten, wie beispielsweise Prüf- und Montagearbeiten, können ebenfalls direkt an der Maschine durchgeführt werden.

Zukünftig wird an dem Arbeitsplatz noch eine Messstation installiert, die mit einem weiteren Roboter und einem optischen Messsystem ausgestattet ist. Die Geometrie des Implantats wird hierdurch im Anschluss der Fertigung optisch gemessen. Prozessfehler, wie beispielsweise Werkstückabdrängungen und Werkzeugverschleiß, werden somit schnell erkannt und nachfolgende Prozesse können auf dieser Basis angepasst werden. Um das Potenzial der Methode zur Abdrängungskompensation aufzuzeigen, erfolgte zunächst die Messdatenaufnahme mit dem in die Maschine integrierten Taster (Bild 1). Die Methode wird im nächsten Schritt auf die Messung mittels optischem Messsystem übertragen.

Kompensation geometrischer Abweichungen

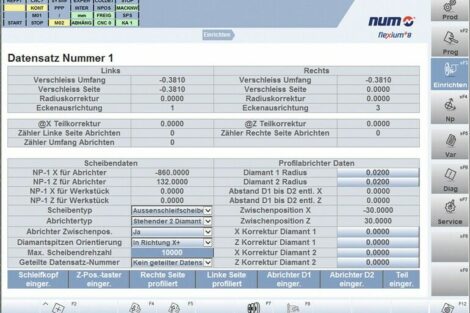

In Bild 3 ist schematisch die Fertigung eines Analogiebauteils aus Titan einer Handgelenksendoprothese dargestellt. Der filigrane T-Steg wird dabei mit einem Schaftfräser bearbeitet, noch bevor die Haltestege aus dem Rohteil herausgearbeitet werden (a). Nach der Fertigung erfolgt die Messung der gefrästen Fläche mithilfe des in der Maschine befindlichen taktilen Messtasters. Entlang der Fläche wird alle 0,1 mm ein Messpunkt aufgenommen (b). Die Messdaten der unkompensierten Fläche zeigen, dass es während der Fertigung zur Abdrängung des Werkstücks in x-Richtung infolge der Prozesskraft an der Fräserschneide kommt. Das wird durch den parabelförmigen Verlauf der Messdaten deutlich, wobei die Maßabweichung zum Ende des Stegs bis auf 36 μm ansteigt (c).

Zur Kompensation der Maßabweichungen wurde eine Methode entwickelt, die auf Basis von Messdaten den G-Code direkt anpasst. Die Koordinaten der Messpunkte des Tasters (zukünftig durch das optische Messsystem ermittelt) werden zunächst dazu genutzt, um die Zeilen im G-Code zu identifizieren, die zur Fertigung der betrachteten Endgeometrie führen. In diesem Fall handelt es sich um eine einzige Geradeninterpolation (Wegbefehl G01) entlang der gesamten Fläche zwischen dem dargestellten Start- und Endpunkt. Der Kompensationsalgorithmus erkennt diese Interpolation und fügt automatisiert zwischen diesen beiden Punkten äquidistant Stützpunkte hinzu. Senkrecht zu der zu fertigenden Fläche wird jeder einzelne neue Stützpunkt um die gemessene Abweichung verschoben. Da die Koordinaten der gemessenen Punkte und der neuen Stützpunkte nicht übereinstimmen, findet an dieser Stelle ebenfalls eine Interpolation statt, um den Kompensationswert pro Stützpunkt zu bestimmen. In dem Diagramm (c) sind zusätzlich zu der initialen Messung ohne Kompensation die Messergebnisse eines erneut mit Kompensation gefertigten Werkstücks dargestellt. Die geometrische Abweichung konnte dabei von maximal 36 μm auf wenige Mikrometer entlang der gesamten Fläche reduziert werden. Die Toleranzen erlauben an der Fläche eine Abweichung von 25 μm, sodass die Toleranz des Werkstücks nur mit einer Kompensation erreicht werden kann.

Potenzial der Kompensationsmethode und Ausblick

Mit den dargestellten Ergebnissen konnte die grundsätzliche Funktionsfähigkeit der Kompensationsmethode nachgewiesen werden. Der vorliegende G-Code kann damit direkt an der Maschine auf Basis von Messdaten so modifiziert werden, dass geometrische Abweichungen für die nachfolgenden Bauteile kompensiert werden. Eine zeitintensive Anpassung der CAM-Planung ist damit nicht notwendig. Im nächsten Schritt erfolgt die Adaption dieser Methode auf eine Punktwolke, die mit einem optischen Messsystem erzeugt wird. Verglichen mit der taktilen Messung ist bei einer optischen Messung die Messzeit wesentlich geringer. Nachteilig wirken sich Oberflächenspiegelungen und -abschattungen aus, was die Messgenauigkeit beschränkt. Daher ist es notwendig, den automatisierten Messvorgang und die anschließende Auswertung optimal auf die Messaufgabe abzustimmen, sodass die hohen Genauigkeitsanforderungen im Mikrometerbereich erfüllt werden. Zusätzlich wird das Messsystem weiterentwickelt, um die Messgenauigkeit zu steigern. Auch die Anpassung des G-Code wird erweitert, um verschiedene Formelemente und Freiformflächen zu kompensieren. Ziel ist eine vollautomatisierte Anpassung der Werkzeugwege, sodass eine autonome Fertigung von Kleinserien und eine gleichzeitige Qualitätssicherung durch die optische Messung sichergestellt ist. Neben diesen maschinentechnologischen Aufgaben werden ebenfalls medizintechnische, planerische und regulatorische Fragestellungen behandelt, sodass die Fertigungszelle auch tatsächlich in der Medizintechnik Anwendung finden kann.

IFW Institut für Fertigungstechnik und Werkzeugmaschinen, Leibniz Universität Hannover

www.ifw.uni-hannover.de

Die Autoren

Prof. Dr.-Ing. Berend Denkena, Institutsleitung des IFW Hannover, Dr.-Ing. Benjamin Bergmann, Bereichsleiter Maschinen und Steuerungen und Sebastian Kaiser, wissenschaftlicher Mitarbeiter.

Danksagung

Das vorgestellte Forschungsprojekt „Tempoplant“ wird mit Mitteln des Bundesministeriums für Bildung und Forschung (BMBF) im Rahmen der Maßnahme „Produktion für Medizintechnik – wirtschaftlich und in höchster Qualität“ gefördert und vom Projektträger Karlsruhe (PTKA) betreut, wofür sich die Autoren bedanken. Ein besonderer Dank gilt auch den Projektpartnern Deckel Maho Seebach GmbH, DMG Mori Software Solutions GmbH, Carl Zeiss Optotechnik GmbH, Endocon GmbH und der Mack Dentaltechnik GmbH.

Literaturangaben

[1] Gesundheitswirtschaft – Fakten Zahlen. Ergebnisse der Gesundheitswirtschaftlichen Gesamtrechnung, Bundesministerium für Wirtschaft und Energie, 2020

[2] Ageing Europe. Looking at the lives of older people in the EU: 2019 edition. Statistical books. Luxembourg: Publications Office of the European Union, 2019

[3] Wintermantel, E. u. Ha, S.-W.: Medizintechnik Life Science Engineering. Berlin, Heidelberg: Springer Berlin Heidelberg, 2008