Die metallverarbeitende Industrie ist einer der wichtigsten produzierenden Wirtschaftszweige der Welt. Die Schweißtechnik spielt dabei für die metallverarbeitende Industrie eine Paraderolle. So sind Unternehmen aus diesem Gebiet oft Vorreiter bei der Entwicklung und dem Einsatz von neuen Fertigungs- und Fügeverfahren in der Produktion. Während auf Baustellen häufig noch das Elektrode-Handschweißen zum Einsatz kommt, setzen Unternehmen, die ihre Produktion im eigenen Werk durchführen können, zunehmend auf automatisierte Fertigungsanlagen. Hier kommen neben dem konventionellen Metall-Schutzgas-Schweißverfahren (MSG) immer wieder neue, moderne Schweißverfahren zum Einsatz.

Auch in Sachen Automatisierung bietet das metallverarbeitende Gewerbe große Einsatzgebiete und Entwicklungspotenziale. Roboteranwendungen in Kombination mit Greif- und Sensortechnik halten immer mehr Einzug in diese sowohl von Einzel- als auch von Serienfertigung geprägte Industrie.

Automatisierter Schweißprozess

Im ca. 9000 Kilometer von Deutschland entfernten Taiwan befindet sich eine der modernsten und innovativsten Schweißanlagen der Welt. Eine Tochtergesellschaft eines weltweit tätigen Herstellers auf dem Gebiet der Befestigungs- und Abbautechnik stellt dort u. a. Befestigungselemente wie Bolzen und Schrauben her. In dieser Anlage, die einer strengen Geheimhaltung unterliegt, wurde der Fügeprozess von Bolzenrohlingen mittels einer speziellen Schweißvorrichtung automatisiert.

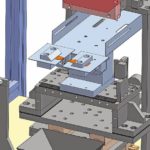

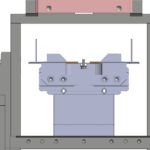

Der eigentliche Schweißprozess ist schnell erklärt: Ein Roboterarm (Eigenkonstruktion einer pneumatischen linearen Pick&Place-Einheit) führt einem Greifer einen unverschweißten Bolzenkopf zu. Dieser greift den Rohling mit speziellen Greifbacken bzw. Greiffingern aus Edelstahl, in die Kupferelektroden eingesetzt wurden. Der Greifer selbst bildet dabei das Gegenstück zum Schweißkopf und ist liegend unterhalb des Schweißkopfes fest in der Anlage montiert.

Neben dem Zuführen hat der Greifer die Aufgabe, die Bolzenköpfe für den Schweißvorgang zu fixieren. Dabei muss bei jeder Schweißung eine zuverlässige Ausrichtung der Köpfe garantiert sein, um die Ausschussraten minimal zu halten. Nach dem Schweißvorgang lässt der Greifer den Bolzenrohling fallen.

Darüber hinaus besitzt der Greifer eine nicht minder wichtige Funktion: Seine Greifbacken dienen gleichzeitig als Elektroden und sind über zwei Kabel mit dem Schweißinverter verbunden. Der Schweißinverter – auch Inverter-Schweißgerät genannt – ist dabei nicht, wie man denken könnte, ein anderes Schweißverfahren, sondern eine andere Schweißstromquelle. Das bedeutet, dass sich ein Inverter-Schweißgerät mit zum Transformator und Gleichrichter gesellt.

Inverter-Schweißgeräte gibt es für alle gängigen Schweißverfahren wie das E-Handschweißen, das Schutzgas-Schweißen und das WIG-Schweißen. Diese setzen sich heutzutage immer mehr gegen die reguläre Schweißstromquelle durch, da sie Vorteile wie eine geringe Größe und Zusatzfunktionen mit sich bringen.

Greifen unter widrigsten Umständen

Für diese anspruchsvolle Aufgabe unter widrigsten Bedingungen entschieden sich die Anlagenentwickler für zwei GPP5010N-24-A-Greifer des badischen Greifer-Spezialisten Zimmer Group. Bei der Serie 5000 handelt es sich um universell einsetzbare Pneumatik-Greifer, die hohe Greifkräfte bei kurzen Zykluszeiten bieten, abgedichtete Stahl-in-Stahl-Profilnutenführungen aufweisen und zusätzlich mit einer hohen Austauschgenauigkeit aufwarten.

Die Bedingungen in Taiwan sowie die Anforderungen für den Einsatz der „Zimmer-Greifer“ im Schweißprozess waren teilweise sehr herausfordernd. So spielte die Präzision von Anfang an eine wichtige Rolle: Die Bolzenteile mussten mit einer Genauigkeit von 0,2 mm zueinander verschweißt werden. Somit war es erforderlich, dass die Greifer eine Wiederholbarkeit des Greifpunktes von 0,1 mm erreichen. (Anm.: 0,2 – 0,1 = 0,1 für die Genauigkeit des Schweißkopfes)

Eine weitere wichtige Anforderung an die Greifer war deren Schutzklasse. Da sich die Greifer unmittelbar neben der Schweißzone befinden und so dauerhaft unter schwierigsten Umgebungsbedingungen ihren Dienst tun müssen, sollten sie auch einen entsprechenden Schutz bzw. Korrosionsschutz aufweisen. Deshalb war die Beständigkeit gegen Schweißspritzer und Metalldämpfe ein ausschlaggebendes Kriterium. Bei der vorherigen Greiferlösung eines Marktbegleiters hatten diese Widrigkeiten starken Verschleiß in den Profilführungen verursacht. Um diese Gefahr auszuschließen, wählte man mit den GPP5000 zwei Greifer aus dem umfangreichen Portfolio der Zimmer Group, die mit der IP67 die höchste Schutzklasse besitzen.

Einfacher dagegen lief es beim Einbau der Greifer. Da nur der bereits existierende Greifmechanismus ersetzt werden sollte, konnten die neuen Greifer in den vorhandenen Bauraum integriert werden. Aufgrund der kompakten Bauweise der Greifer stellte dies kein Problem dar.

Erfolg mit den Dauerläufern stellt sich rasch ein

Der Einsatz der neuen Greifer machte sich im Schweißprozess bzw. in der Anlage rasch bemerkbar und bezahlt. So liegt der Wartungsaufwand seit mittlerweile zwei Jahren bei Null, während die alte Lösung einen monatlichen Aufwand von vier bis acht Stunden für den Service erforderte. Die Greifer sind, wie erwähnt, unmittelbar Schweißspritzern wie auch Gasen ausgesetzt. Dass die Greifer diesen Einflüssen standhalten können, zeigen sie bis zum heutigen Tag. Denn trotz dieser Belastung werden die Bolzenköpfe selbst nach 20 Millionen Zyklen positionsgenau gegriffen.

Nach Angaben des Kunden blieb die Taktzeit zwar unverändert, da diese von anderen Komponenten in der Maschine abhängt. Jedoch konnte angesichts der nicht zufriedenstellenden Performance der vorherigen Greifer-Lösung ein Return on Invest (ROI) von etwa zwei bis vier Monaten angenommen werden.

Des Weiteren war das Entwicklungsteam vor Ort begeistert, da für eine sehr gut funktionierende „Standardkomponente“ keine Kapazitäten aufgebracht werden mussten und man sich auf die Kerntechnologie der Anlage fokussieren konnte. Insgesamt haben neben den Entwicklern auch die Maschinenbediener und das Wartungsteam den Wechsel zu einem Greifer der Zimmer Group als deutliche Verbesserung wahrgenommen. Somit steht einer weiteren Zusammenarbeit mit den Taiwanern nichts mehr im Wege.

Zimmer Group

www.zimmer-group.de

Zimmer GmbH

Im Salmenkopf 5

D-77866 Rheinau

Telefon: +49 7844 9138–0

E-Mail: info@zimmer-group.de

Internet: www.zimmer-group.com