Die Kunden loggen sich ein, stellen Daten zur Verfügung und die Angebotsverwaltung, Auftragsannahme etc. läuft autonom. Parallel dazu verarbeitet ein ERP-System die Daten weiter und erstellt NC-Codes. Das war der Traum von Klaus Murnauer, den er als Pilotprojekt so mit dem 5-Achs-Bearbeitungszentrum U 620 von Spinner realisieren wollte. Wollte – dann, so Klaus Murnauer, kam es mit dem Bearbeitungszentrum im Dezember 2017 zu einem fürchterlichen Crash: „Das tat weh, denn das 5-Achs-Bearbeitungszentrum U 620 war für mich die beste und gleichzeitig wichtigste Maschine. Nach Rücksprache mit Spinner hätte die Reparatur allerdings zwei Monate in Anspruch genommen. Wir brauchten aber unbedingt zeitnah ein Bearbeitungszentrum. Die Nachfolgemaschine der U 620, die U 630, stand zwar in Sauerlach, war aber für Italien bestimmt. Kurzum, ich habe mir die Maschine angesehen, wollte sie, bekam sie und selbst mein Wunsch, die Schnittstellen für die Automation einzubinden, wurde kurzfristig realisiert. Die Maschine wurde dann Mitte Januar geliefert und seit Februar 2018 produzieren wir darauf.“ Und so läuft das Pilotprojekt mit einer Automation seit Februar. Bis Anfang August 2018 ist man damit bereits, ausschließlich in der Prototypenfertigung, 2000 Spindelstunden gefahren. Mittlerweile ist allerdings auch die U 620 wieder von der Reparatur zurück und voll in die Fertigung eingebunden. So sind es in der Summe, inklusive dem Universal-Bearbeitungszentrum U 1520, vier 5-Achs- und zwei 3-Achs-Bearbeitungszentren von Spinner. In allen Maschinen sind Standardwerkzeuge und die gleichen Nullpunktspannsysteme. So kann man nach Bedarf von Maschine zu Maschine wechseln, die Nullpunktwerte übernehmen und nur noch auf Start drücken.

Leistung und Präzision als Grundvoraussetzung

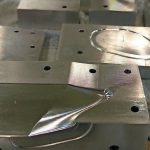

Nun fertigt man bei KME Renntechnik zu 90 Prozent Bauteile für den Motorsport. Zirka 10 Prozent gehen in die Bereiche Luftfahrt und Medizintechnik. Die Kernkompetenzen sieht man deshalb vor allem im Werkzeug- und Formenbau für die Carbon-Industrie. Im Detail sind das Materialien wie Aluminium, Stahl und Tooling-Werkstoffe wie Epoxide, Ureol sowie Werkzeuge zum Laminieren der Carbon-Bauteile. Bei den Toleranzen bewegt man sich regelmäßig zwischen plus/minus ein und zwei Hundertstel Millimeter. Diese Anforderungen erfüllt die U 630 demnach ideal.

Das gilt in Rott am Inn für das gesamte Werkstückspektrum und auch die kleinen Losgrößen, bei denen man mehr im Einrichtebetrieb als in der eigentlichen Zerspanung ist. Das heißt nicht, dass es bei KME Renntechnik nicht „zur Sache geht“. Im Gegenteil, in der Aluminium-Zerspanung fährt man regelmäßig 10 Prozent unter der Crashgrenze. Aufgrund des stabilen Konzepts bringt die U 630 hier die entsprechende Leistung. Leistung, die wegen der enorm kurzen Lieferzeiten eine wichtige Voraussetzung ist.

So kommt es häufiger vor, wenn Daten bis 10.00 Uhr morgens eingehen, das Bauteil mit einer Bearbeitungszeit von vier bis fünf Stunden noch am selben Tag an den Kunden versendet werden muss. Noch extremer werden die Lieferzeiten im Motorsport wie für die DTM oder Formel 1. Da geht ein Auftrag Freitag ein und das Bauteil muss Sonntag auf der Rennstrecke sein.

Regelmäßige Auslastung mit genügend Kapazitäten für „Schnellschüsse“

Nun war für Klaus Murnauer die U 620 die bis dato beste Maschine und er musste nun mit der U 630 auf das Nachfolgemodell zurückgreifen. Für ihn war das allerdings nahezu eine Selbstverständlichkeit: „Ich bin regelmäßig im Werk in Sauerlach und informiere mich da über Trends, Leistung, Dynamik, Präzision etc. Spinner hat eine enorme Fertigungstiefe und entgegen der kursierenden Meinung, ist es ein deutsches Produkt, auf das man sich verlassen kann. Deshalb war auch die doch relativ neue Maschine für mich kein Risiko. Wie sich mittlerweile zeigt, ist die U 630 wesentlich energieeffizienter, denn wir verbrauchen deutlich weniger Strom. Außerdem ist sie nach dem aktuellen Stand der Technik bei der Software und der Steuerung oder den Antriebsmotoren ausgestattet. Maschinen von Spinner sind aber ohnehin nie ein Risiko, weil das Preis-Leistungs-Verhältnis einfach stimmt.“

Deutlich macht das auch die Maschinenverfügbarkeit. In der Fertigung fährt man mit den Maschinen regelmäßig eine Auslastung zwischen 85 und 90 Prozent. So bleiben noch genügend Kapazitäten für die bekannten „Schnellschüsse“. Nun ist Klaus Murnauer ein Fan von Spinner, das gibt er offen zu und das zeigt sich auch im Drehbereich. Für dieses Jahr stehen noch zwei Drehmaschinen auf seiner Wunschliste. Ganz oben findet man da eine Ultra-Präzisions-Drehmaschine aus der PD-Baureihe und eine Universaldrehmaschine aus der TC-Baureihe. Natürlich von Spinner.

Autor: Manfred Lerch

Spinner Werkzeugmaschinen GmbH

KME Renntechnik

Das Unternehmen wurde 2007 von Klaus Murnauer als Einzelunternehmer gegründet und ist u.a. als Zulieferbetrieb für namhafte Kunden aus der DTM und der Formel 1 tätig. Zum Produktspektrum auf über 800 qm Produktionsfläche zählen maßgefertigte Spritzgussformen, Modell- und Formenkonstruktionen, der Aluminium-Formenbau sowie Alutools für CFK- und GFK-Bauteile. Außerdem bietet die KME Renntechnik Machbarkeitsanalysen, Simulationsberechnungen, Kosten-Nutzen-Analysen, Planung und Konstruktion sowie Windkanalmodelle an.