In der Mitte der Zelle befindet sich eine Lineareinheit, die an eine Brücke erinnert. Über diese bewegt sich ein ERS-Linear-Roboter. Die gesamte Produktionslinie wird vollautomatisch betrieben, gesteuert über eine außerhalb der Zelle befindliche Steuerung. Das heißt, der Roboter holt die unbearbeiteten Teile aus einem Magazin und bringt diese zur jeweiligen Bearbeitungsanlage, wo sie gefräst oder senkerodiert werden. Anschließend befördert er die Werkstücke zur Reinigungsmaschine. Nach der Reinigung erfolgt der Transport zur Messmaschine. Damit ist der vollautomatische Prozess beendet.

Es ist ein komplexes Produktionsverfahren, in das die Reinigungsmaschine Mafac Palma eingebunden ist. In der Abteilung Mould Shop IM (AMS-IM) werden Werkzeuge und Bauteile zur Erstellung von Spritzformen für über 150 Alpla-Werke hergestellt. Seit fünf Jahren wird die Automatisierung des Werkzeugbaus im Alpla-Hauptsitz in Hard erfolgreich vorangetrieben. Eine wichtige Funktion in dem vollautomatischen Herstellungsprozess hat die Reinigungsanlage von Mafac. Sie ist der Garant dafür, dass die Werkstücke sauber, trocken, auf 21 Grad temperiert und somit optimal für die Messung vorbereitet sind. Nur so kann die Produktionslinie komplett autonom betrieben werden.

Die Alpla ist ein weltweit tätiges Unternehmen für Verpackungssysteme, Flaschen, Verschlüsse und Spritzgussteile aus Kunststoff. Diese werden für unterschiedliche Branchen entwickelt und produziert. Im Bereich der Kunststoffverpackung gilt der Betrieb mit seiner hausinternen Forschungsabteilung als internationaler Technologieführer. Eine der Kernkompetenzen von Alpla ist die Systemlieferung für Kunststoffflaschen mit Verschluss. Vom Design der Flasche über die Produktion bis hin zur vollautomatischen Verpackungsmaschine wird alles von Alpla umgesetzt. Der Kunde erhält Komplettlösungen aus einer Hand, die auf seine individuellen Anforderungen abgestimmt sind. Der Hauptsitz des Unternehmens befindet sich im österreichischen Hard (Vorarlberg). Dort ist 1955 auch die „Alpenplastik Lehner Alwin OHG“, der Grundstein des Unternehmens, von Alwin und Helmuth Lehner gegründet worden. Heute sind rund 19 300 Mitarbeiter in 176 Niederlassungen weltweit bei Alpla tätig. Allein 1000 Beschäftigte arbeiten im Vorarlberg. Nach außen tritt Alpla kaum in Erscheinung. Das Einzige, was auf die Herkunft der Flaschen und Deckel hinweist, ist ein rechteckiges „a“ am Verschluss oder am Boden.

Hohe Reinigungsanforderungen

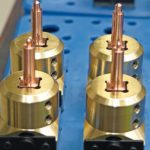

„Wir reinigen Elektroden, Werkzeuge sowie Bauteile, kurzum alles, was die Produktionslinie durchläuft“, sagt Sascha Hermann vom Team der Abteilung AMS-IM. Es ist ein breites Teilespektrum, das in dem vollautomatischen Prozess gefertigt wird. Dementsprechend umfangreich sind auch die Anforderungen an die Reinigung. Diese muss auf die verschiedenen Materialien der Werkstücke – Aluminium, Stahl und Buntmetall – und die unterschiedlichen Verschmutzungen abgestimmt sein. Abhängig von der Bearbeitung, befinden sich Rückstände von Frässpänen, Ölen oder Erodierschlamm auf den Teilen. Diese können sowohl partikular als auch filmisch auftreten.

Neun Reinigungsprogramme

sind eingespeichert

Bei einem derart umfangreichen Reinigungsbedarf wundert es nicht, dass neun unterschiedliche Programme in der Mafac Palma eingespeichert sind. Sie werden vollautomatisch aktiviert. Die Laufzeit der Reinigungsprogramme liegt zwischen zehn und 25 Minuten. Die Reinigung der Werkstücke erfolgt auf identischen Vorrichtungen, die vorab für den vorherigen Zerspanungsprozess eingesetzt werden. Ein Umspannen für die Reinigung ist dadurch nicht notwendig. Ein von Mafac patentiertes Reinigungsverfahren wird in vollem Umfang angewendet: Während der Reinigung rotiert ein, mit einer speziellen Düsenanordnung versehener Spritzrahmen um das Korbaufnahmesystem. Die Rotation des Korbaufnahmesystems erfolgt dabei unabhängig und gegenläufig zum Spritzsystem.

Reinigen – Spülen –

temporärer Korrosionsschutz

Die drei Mediumtanks der Mafac Palma kommen in der Reihenfolge Reinigen, Spülen, temporärer Korrosionsschutz zum Einsatz. Die Mediumtemperatur im Tank eins und Tank zwei beträgt 30 Grad. Dem Mediumtank eins ist ein Reiniger in dreiprozentiger Konzentration zugesetzt. Der Mediumtank zwei wird als Zwischenspültank genutzt, in dem das enthärtete Wasser keinerlei Zusatz hat. Mediumtank drei ist mit einem Korrosionsschutz in 0,2-prozentiger Dosierung versehen und wird konstant auf 21 Grad temperiert.

Die Trocknung –

eine maßgeschneiderte Lösung

Zwischen 30 und 180 Sekunden dauert der Reinigungsprozess pro Mediumtank. Danach sind zwei Drittel der Reinigung abgeschlossen. Was folgt ist die Trocknung. „Die Trocknung war die größte Herausforderung“, sagt Johann Pamminger von MAP Pamminger, dem Vertriebspartner von Mafac in Österreich. Da die Werkstücke nach der Reinigung vollautomatisch zur Messanlage transportiert werden, müssen sie nicht nur sauber, sondern auch absolut trocken sein. Sonst gibt es Nassverschleppungen in die Messanlage, die das Messergebnis verfälschen. Hinzu kommt, dass die Werkstücke auf 21 Grad temperiert sein müssen. „Das haben wir wie folgt gelöst: Die Wassertemperatur in Tank drei wird durch einen optional zur Mafac Palma gehörenden Wärmetauscher, Heat.X, auf 21 Grad temperiert“, so Johann Pamminger. Die Trocknung selbst erfolgt mittels des rotierenden Impulsblasverfahrens, bei dem das Wasser mit hochreiner Druckluft impulsartig von den Werkstücken abgeschlagen wird. Dabei rotiert das Blassystem um das Korbaufnahmesystem, das gegenläufig rotiert. Anschließend erfolgt die Resttrocknung über eine in der Mafac Palma integrierte Vakuumtrocknung.

Badstandzeiten von sechs

bis acht Wochen

Die bei Alpla installierte Mafac Palma wird rund um die Uhr, sieben Tage die Woche betrieben. Die Badstandzeiten liegen bei sechs bis acht Wochen. Diese Badstandzeit wurde durch eine kompetente Betreuung durch die Experten von MAP Pamminger vor Ort realisiert. Die Mediumtanks sind kaskadenartig aufgebaut. Mediumtank eins ist mit einem Koaleszenz-Ölabscheidesystem mit integriertem Oberflächenschlürfer und einer Hauptstrom-Feinstfiltration zum Filtern von feinen Schmutzpartikeln ausgestattet. Mediumtank zwei ist ebenfalls mit einer Hauptstrom-Feinstfiltration versehen.

„Die Werkstücke sind sauber, ölfrei

und trocken“

„Seit wir die Reinigungsmaschine von Mafac haben, sind unsere Werkstücke sauber, ölfrei und trocken“, so Projektmanager Michael Schöflinger. Seit gut einem halben Jahr ist die Mafac Palma bei Alpla in Betrieb. Zuvor war eine Ein-Tank-Maschine eines anderen Herstellers im Einsatz. „Das hat aber nicht funktioniert, weil die Teile nicht sauber und trocken waren. Wir mussten die Teile händisch nachreinigen und trocknen. Diese Nacharbeit hat uns etwa vier Stunden am Tag gekostet“, erläutert Sascha Hermann.

So konnte die Automatisierung des gesamten Prozesses nicht in der geplanten Form ausgeführt werden. Deshalb entschieden sich die Verantwortlichen von Alpla für eine Neuanschaffung. Im Technikum von Mafac wurden Testreinigungen mit Originalbauteilen auf der Mafac Palma durchgeführt. Sie überzeugten: „Das Reinigungsergebnis sowie die Trocknung ist optimal. Die Materialverträglichkeit, die Geschwindigkeit und die Bauteiltemperatur passen am besten zu unserem Automatisierungsprozess“, sagt Michael Schöflinger.

Mafac – E. Schwarz GmbH & Co. KG

www.mafac.de