Der Trend zur Miniaturisierung erreicht zunehmend auch mechanische Bauteile. Die in der Halbleiterindustrie angewandten Herstellverfahren werden dabei erweitert u.a. durch die Verfahren Mikrospritzgießen, Mikroerodieren, Mikrolasern und durch die Mikrozerspanung wie Fräsen, Bohren und Schleifen.

Autor: Professor Dr. Diethard Thomas, Fette GmbH

Die „Mikrosystemtechnik“ hat gegenwärtig ein Marktvolumen von ca. 50 Mrd. !. Prognostiziert wird ein weltweites Marktwachstum von ca. 20% pro Jahr. Nutzer der Mikrosystemtechnik sind wesentlich die Branchen der Informationstechnologie, die Medizin- und Bio-Technik sowie die Automobilbranche und entsprechende Zulieferindustrien aus den Bereichen Feinwerktechnik oder Formen- und Gesenkbau.

Beispiele typischer Bauteile aus dem Bereich Mikrozerspanung sind Gehäuse für Airbagsensoren oder Endoskope, Formen für Spritzgussverfahren, Graphit- und Kupferelektroden, Uhrengehäuse (Bild 1), Münzpräge- und Pressstempel (Bild 2), Mikroventile, Aktoren für Mikrooptiken.

Die Firma Fette, Mitglied der Firmengruppe LMT, beschäftigt sich seit mehreren Jahren mit der Entwicklung und Herstellung von Mikrofräswerkzeugen.

Eine wichtige Voraussetzung für diese Innovation ist das Know-how über die im Mikrobereich geltenden Zerspanungsgrundlagen. Aufgrund von „Größeneffekten“ weichen diese von den Zerspanungstheorien der Makrozerspanung ab. Darüber hinaus sind zahlreiche empirische Untersuchungen bei Anwendern erforderlich. Idealerweise verfügt Fette über ein eigenes Testfeld innerhalb der Sparte Tablettenpressen. Hier werden u.a. Pressstempel mit Mikrofräswerkzeugen bearbeitet (Bild 2).

Größenordnungen in der Mikrozerspanung

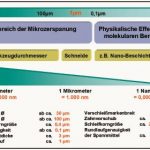

Der Abmessungsbereich der Mikrozerspanung erstreckt sich von 1 Millimeter bis 100 Nanometer (= 0,1 Mikrometer). Unterhalb 100 Nanometer folgt der Nanobereich, der mit seinen physikalischen Effekten für Zerspanungswerkzeuge ebenfalls von großer Bedeutung ist. Zum Beispiel in der Entwicklung geeigneter Beschichtungsstrukturen oder beim Nachbearbeiten von Mikroschneiden mit Ionenstrahlen, um Schartigkeiten zu glätten.

Bild 3 zeigt eine Übersicht über Größenordnungen in der Mikrozerspanung. Dabei erscheinen die eigentlichen Zerspanungswerkzeuge im Durchmesserbereich von gegenwärtig 0,1 mm bis 1 mm noch relativ makroskopisch. Die geometrischen Merkmale der Schneide, wie Schartigkeit, Rundlauf und Schichtdicke liegen jedoch im Mikrometerbereich und rechtfertigen den Begriff Mikrowerkzeuge. Dieses gilt auch für die Mikrostruktur des Hartmetalls.

Diese winzig kleinen Abmessungen haben völlig neue Anwendungseffekte zur Folge. Schleifriefen und Rundlaufabweichungen der Schneiden können in der gleichen Größenordnung wie der Zahnvorschub liegen. Die Folge ist, dass einzelne Schneidenabschnitte gar nicht an der Zerspanung teilhaben, was die Zerspanungsarbeit der folgenden Schneide erhöht, bzw. bei Zweischneidern verdoppelt. Da diese Schneidenstörungen nicht nur einmalig sondern vielfältig und in unterschiedlicher geometrischer Ausprägung auf jeder Schneide auftreten können, geht die bisher beim Fräsen bekannte „Zerspanung mit definierter Schneide“ in die „Zerspanung mit undefinierter Schneide“ über.

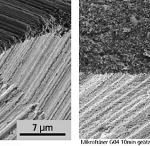

Bild 4 zeigt die mikroskopische Aufnahme einer Schneidenecke in zwei verschiedenen Ausprägungen: Das linke Foto verdeutlicht die Schneidkanten-schartigkeit, die durch Schleifriefen hervorgerufen wurde. Im rechten Teilbild wurde die Schartigkeit durch Ionenstrahlbehandlung geglättet und führt so zu wesentlich besseren Fräsresultaten, zumindest theoretisch.

Allerdings muss an dieser Stelle bemerkt werden, dass der Einfluss von Schartigkeiten auf die Standzeit in der Mikrozerspanung noch nicht komplett nachgewiesen ist. Es hat Fälle gegeben, bei denen schartige Schneiden bei Mikrowerkzeugen eine höhere Standzeit ergeben haben, als glattere Schneiden. Dieses Resultat unterscheidet Mikrofräswerkzeuge deutlich von Makrofräswerkzeugen

Größeneffekte

Überhaupt muss auch der Begriff der Standzeit neu überdacht werden. Die Übertragung des Standzeitkriteriums „Verschleißmarkenbreite“ auf Mikrowerkzeuge ist nicht ohne weiteres möglich; denn immerhin liegt eine heute im Makrofräsen übliche Verschleißmarkenbreite von 0,2 mm schon in der Größenordnung des ganzen Durchmessers eines Mikrowerkzeugs. Auch lässt sich eine analog kleinere Verschleißmarkenbreite am Mikrowerkzeug in der normalen Produktion gar nicht messen. Das Standzeitende wird heute bei Mikrowerkzeugen oftmals durch Werkzeugbruch bestimmt. Grund hierfür sind nicht nur fehlerhafte Schneidentopografien, sondern auch nicht geeignete Schnittparameter im Zusammenhang mit stark abnehmender Stabilität kleinerer Werkzeuge. Die Steifigkeit eines Fräsers nimmt mit kleinerem Werkzeugdurchmesser kubisch ab.

Diese nichtlinearen Zusammenhänge sind generell in der Mikrozerspanung von großer Bedeutung: Größeneffekte lassen sich nicht maßstabsgerecht auf kleine Werkzeuge „herunter skalieren“: Bei geometrischer Verkleinerung eines Werkzeugs wird seine Oberfläche im Verhältnis zum Volumen größer. Damit verändern sich z.B. die Temperaturvorgänge im Werkzeug und können größere Probleme bereiten. Auch die spezifische Schnittkraft steigt bei kleinen Spanungsdicken an.

Vorteile und Grenzen des Mikrofräsens

Die Vorteile des Mikrofräsens gegenüber alternativen Fertigungsverfahren lasen sich wie folgt zusammenfassen:

- Die erforderlichen Investitionen sind gering. HSC-Fräsmaschinen und die benötigte Infrastruktur, wie CAD/CAM-Systeme, sind heute im Formenbau vorhanden.

- Fast alle gängigen Werkstoffe lassen sich spanend bearbeiten, z.B. Stahlwerkstoffe (auch gehärtet), Titan, Kupfer, Messing, Graphit, Kunststoff.

- Nahezu uneingeschränkte 3D-Herstellung von Strukturen und Bauteilen im Vergleich zur LIGA-Technik.

- Beim Fräsen wird die Form direkt gefertigt. Im Gegensatz zum Erodieren sind keine Negative (Elektroden) notwendig.

- Hohe Abtragsraten, Geometrietreue, Konturschärfe und Oberflächengüte.

Bild 5 zeigt Schnittwerte für die Bearbeitung von Werkzeugstahl mit einer Zugfestigkeit von 1 200 N/mm2 für verschiedene Werkzeugdurchmesser und Schnittgeschwindigkeiten. Deutlich werden die Grenzen der Mikrozerspanung: Übliche Schnittgeschwindigkeiten von 180 m/min oder mehr lassen sich bei sehr kleinen Fräserdurchmessern von z.B. 0,1 mm heute nicht realisieren , weil die erforderliche Spindeldrehzahl von ca. 600 000 Umdrehungen fehlt. Einige Maschinen verfügen über eine Spindeldrehzahl von bis zu 160 000 Umdrehungen. Damit lassen sich Mikrofräswerkzeuge von 0,1 mm Durchmesser bei reduzierter Schnittgeschwindigkeit von ca. 50 m/min einsetzen. Heute standardmäßig verfügbar sind Spindeldrehzahlen um die 30 000 Umdrehungen. Mikrofräswerkzeuge ab ca. 0,4 mm Durchmesser können damit angetrieben werden, allerdings auch mit deutlich reduzierten Schnittgeschwindigkeiten um die 50 m/min. An dieser Stelle muss bemerkt werden, dass die optimale Schnittgeschwindigkeit beim Mikrofräsen noch nicht ermittelt wurde. Es ist durchaus möglich, dass aufgrund der Größeneffekte geringere Geschwindigkeiten zu besseren Resultaten führen, als die in der Makrozerspanung realisierten großen Werte.

Die Vorschubgeschwindigkeiten standardmäßig vorhandener Fräsmaschinen reichen für das Mikrofräsen aus, weil die realisierten Zahnvorschübe nur wenige Mikrometer betragen.

Abschließend wird ein Anwendungsbeispiel zum Mikrofräsen beschrieben. Bearbeitet wird die Form eines Pressstempels für Tablettiermaschinen (Bild 2). Zum Einsatz gelangt ein HSCline Schaftfräser aus Vollhartmetall LC630T mit einem Durchmesser von 1 mm. Das Werkzeug besitzt eine Kugelstirn (Radius 0,5 mm) und zwei Schneiden. Es ist beschichtet mit AL2plus. Das Werkzeug wird auf einer Standard-Fräsmaschine DMU 80T mit HSC-Spindel eingesetzt. Geschlichtet wird der Werkstoff 1.4112 (X90CrMoV18) mit einer Härte von 56 HRc bei folgenden Schnittwerten: Schnittgeschwindigkeit vc = 94 m/min; Drehzahl n= 30.000 min-1; Zahnvorschub fz = 0,050 mm; Vorschubgeschwindigkeit vf = 3.000 mm/min; radiale Zustellung ae = 0,2 mm; axiale Zustellung ap = 0,1 mm.

Unsere Webinar-Empfehlung

Einen Vorgeschmack auf die EMO liefert der Webcast "Innovative Zerspanungslösungen". Ausgewählte Branchenspezialisten wie Schwäbische Werkzeugmaschinen (SW) und DVS Technology Group zeigen, welche Innovationen entlang der Prozesskette spanender Fertigung sie auf der EMO präsentieren…