Die Funktionen und der Bedienkomfort von Maschinen, Automobilen, Luftfahrzeugen, Hausgeräten, Geräten der Kommunikations- und der Medizintechnik sowie der Gebäudeausrüstung werden zunehmend von Elektronik bestimmt. Diese dient dazu, zu messen, zu steuern und zu regeln. Damit trägt sie entscheidend zu einem zuverlässigen und sicheren Betrieb bei. Sie entlastet Menschen von einerseits schwierigen, äußerste Konzentration und Sorgfalt fordernden, anderseits von monotonen und ermüdenden Tätigkeiten. Beispiele sind die automatisierte Navigation und Steuerung von Automobilen und Flugzeugen, aber auch die Automation umfassender Produktionsanlagen (Industrie 4.0). All das wäre ohne innovative Elektronik undenkbar und nicht zu verwirklichen.

Allerdings sind elektronische Komponenten empfindlich gegen raue Umgebungsbedingungen. Dies betrifft nicht nur mechanische und chemische, sondern vor allem elektromagnetische Belastungen. Speziell gegen letzteres müssen Bauteile und Komponenten, zum Beispiel Speicher- und Rechnerelektronik, besonders geschützt werden. Dies gelingt mit geeigneten Gehäusen aus Metallen und Kunststoffen. In ihnen kann die Elektronik zum einen mechanisch stabil, zum anderen gegen Flüssigkeiten, Schmutz und Stäube optimal geschützt eingebaut werden. Darüber hinaus schirmen die Gehäuse die Elektronik zuverlässig gegen elektromagnetische Wellen ab, um eine elektromagnetische Verträglichkeit (EMV) entsprechend standardisierten Richtlinien und Normen zu erfüllen.

Elektronikgehäuse konzipieren und fertigen

Auf die Konzeption, die Konstruktion und die Fertigung geeigneter Bauteile und Komponenten entsprechender Elektronikgehäuse ist die Freudenstädter Metal-Concept GmbH spezialisiert. Zusammen mit Auftraggebern entwickelt und realisiert das Unternehmen zunächst Prototypen. Diese und daraus folgende Wiederholaufträge für kleinere und mittlere Serien bis etwa 500 Bauteile fertigt das Unternehmen aus Strangpressprofilen, Stangenabschnitten und gegossenen Rohlingen aus Aluminium, Kupfer, Messing und Kunststoffen.

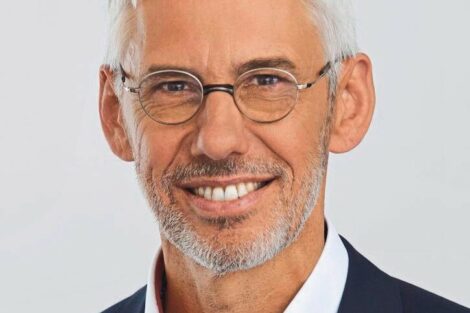

Dafür verfügt der Auftragsfertiger in Freudenstadt über insgesamt 15 CNC-Bearbeitungszentren. Wie Geschäftsführer Bernd Staudenmaier berichtet, entsprechen einige allerdings nicht mehr zu 100 % den aktuellen Forderungen hinsichtlich Verfügbarkeit, Produktivität und Flexibilität.

„Deshalb haben wir im Jahr 2017 begonnen, in einige zeitgemäße Bearbeitungszentren zu investieren und unsere bewährten Maschinen durch aktuelle Technik zu ersetzen“, sagt er. Um besonders flexibel und produktiv zu arbeiten, bevozugt Staudenmaier Maschinen, die zuverlässig arbeiten. „Eine hohe Verfügbarkeit ist entscheidend, um kurzfristige Aufträge abarbeiten zu können. Das betrifft speziell Wiederholaufträge, bei denen wir innerhalb kürzester Zeit zwischen 5 und 50 Bauteile fertigen müssen.“

Schnell und flexibel

Nachdem sich die Freudenstädter bei zahlreichen Werkzeugmaschinenherstellern informiert hatten, haben sie sich für vertikale Bearbeitungszentren von Hyundai Wia entschieden. Diese waren kurzfristig verfügbar. Zudem schätzt Staudenmaier den kompetenten Service und die Beratung durch die regionalen Experten der Drehertec in Denkingen. Bei der Wahl der optimal zum individuellen Bedarf passenden Maschinen hat ihn der Denkinger Fachhändler qualifiziert beraten.

Inzwischen bearbeiten die Lohnfertiger in Freudenstadt ein großes Spektrum von Teilen auf einem Bohr-Fräszentrum I-CUT400 und auf einem vertikalen Bearbeitungszentrum F400 des koreanischen Herstellers. Vor allem kleine Werkstücke mit oft nur wenigen Millimetern Kantenlänge, die mit einer Vielzahl an Bohrungen, Gewinden und kleinen Nuten zu versehen sind, bearbeiten die Spezialisten in Freudenstadt auf dem Bohr-Fräszentrum I-CUT.

Es überzeugt mit nur 1,6 s Span-zu-Span-Zeit. Diese ermöglicht das auf dem vertikalen Z-Schlitten angeordnete und mitfahrende Tellermagazin, das 14 Werkzeuge trägt. Aus ihm wechselt die bis 12 000 min-1 drehende Hauptspindel (3,5 kW Antriebsleistung) Bohr-, Fräs- und Gewindewerkzeuge bis 16 mm Durchmesser ein, um in rascher Folge eine Vielzahl an Bohrungen, Gewinden, Nuten und Senkungen insbesondere an kleinen Aluminiumbauteilen zu bearbeiten. Auf dem 650 x 400 mm messenden Tisch haben die Lohnfertiger in Freudenstadt mehrere Spannstöcke aufgebaut.

„Somit können wir parallel eine Vielzahl an Werkstücken aufspannen. Diese Mehrfachaufspannung minimiert das Verhältnis von Rüst- zu Bearbeitungszeiten“, erläutert Staudenmaier. Darüber hinaus bietet der Arbeitsraum mit 500 x 400 x 330 mm Verfahrwegen in X-, Y- und Z-Richtung ausreichend Platz, um wahlweise auch größere Bauteile bearbeiten zu können. Bei komplexen Einzelstücken und bei Mehrfachaufspannung kleiner Werkstücke sind die Bearbeitungszeiten im Allgemeinen ausreichend lang, um eine Mehrmaschinen-Bedienung zu realisieren.

Neben der Maschine I-CUT400 kann der Bediener auch das Bearbeitungszentrum F400 be- und entladen.

Vierte Achse erhöht Genauigkeit und Produktivität

Auf dieser Maschine fertigen die Spezialisten in Freudenstadt ebenso komplexe Gehäuseteile, überwiegend aus Aluminium. Auf dem 1000 x 460 mm messenden Arbeitstisch ist ein Schwenktisch als vierte NC-Achse installiert. Somit kann die Maschine in einer Aufspannung an drei Seiten bearbeiten. Das sorgt für höhere Genauigkeiten und reicht häufig aus, um die Bauteile komplett zu bearbeiten.

Wie Staudenmaier berichtet, kürzt diese Komplettbearbeitung deutlich die Durchlaufzeiten. „Speziell bei kleinen Serien erhöht das unsere Flexibilität für unterschiedliche Aufträge“, ergänzt er. Aufgrund der großen Verfahrwege von 800 x 460 x 520 mm (X / Y / Z) bearbeiten die Lohnfertiger auf dieser Maschine vorwiegend längere Profile. An diesen müssen beispielsweise Nuten oder angereihte Bohrungen über die gesamte Bauteillänge bearbeitet werden.

Alternativ lässt sich für kleinere Werkstücke mit geeigneten Spannsystemen eine Mehrfachaufspannung verwirklichen. Da die Maschine F400 wie das Bohr-Fräszentrum I-CUT mit einer bis 12 000 min-1 drehenden Hauptspindel ausgestattet ist, können beide Maschinen parallel gleiche Bauteile bearbeiten. Damit verkürzt der Lohnfertiger deutlich die Durchlaufzeiten und kann wesentlich flexibler Serien bis zu 500 Werkstücken kurzfristig fertigen.

Hierzulande bekannte CNC-Steuerung

Gesteuert werden beide Maschinen von einer aktuellen CNC-Steuerung Siemens Sinumerik 828D. Die NC-Programme erstellen die Freudenstädter Fertigungstechniker an einem externen CAD/CAM-System. „Unsere Maschinenbediener und unsere NC-Programmierer arbeiten schon seit vielen Jahren mit CNC-Steuerungen von Siemens. Deshalb war für uns die Ausstattung der neu beschafften Bearbeitungszentren mit Steuerungen dieses Herstellers für die Investition ausschlaggebend“, berichtet Staudenmaier.

Wegen der bekannten Programmier- und Bedienoberflächen benötigt das Personal nur minimales Training. Zudem kann es problemlos an unterschiedlichen Maschinen im Wechsel arbeiten. Darüber hinaus sind die einmal generierten NC-Programme universell auf unterschiedlichen Maschinen einsetzbar.

„Letzteres trägt wiederum zu höchster Flexibilität bei. Denn wir können beim Ausfall einer Maschine auf eine andere wechseln und gewährleisten damit, die betreffenden Werkstücke kurzfristig fertigen zu können. Zudem können wir NC-Programme duplizieren, um auf mehreren Bearbeitungszentren parallel zu fertigen. Das erhöht unsere Kapazität, wir können Aufträge innerhalb kürzerer Durchlaufzeiten abarbeiten“, erläutert Staudenmaier.

Wie Staudenmaier bestätigt, haben sich die Bearbeitungszentren von Hyundai Wia innerhalb weniger Monate bestens bewährt. „Vor allem hat uns der herausragende Service beeindruckt. Innerhalb von nur zwei Tagen haben die regionalen Experten von der Drehertec in Denkingen die Bearbeitungszentren bei uns installiert und in Betrieb genommen. Sie haben das Personal kompetent unterwiesen. Seither arbeiten beide Maschinen zuverlässig im Zwei-Schicht-Betrieb. Sie erfüllen alle unsere Erwartungen“, fasst Staudenmaier zusammen. Seine Fachkräfte bestätigen diese Einschätzung. Bei künftigen Investitionen in weitere Maschinen als Ersatz für nicht mehr zeitgemäße Technologie beabsichtigt Staudenmaier, die hochwertigen und zuverlässigen Bearbeitungszentren von Hyundai Wia zu bevorzugen.

Metall-Concept GmbH

www.ml-metall-concept.de

Drehertec GmbH

www.Drehertec.de