Unter den Anbietern anspruchsvoller Werkzeugmaschinen und Fertigungssysteme zeichnen sich die FFG-Marken durch ein breites Spektrum an Technologien und Anwendungs-Knowhow aus. Hersteller wie VDF Boehringer, Tacchella, Pfiffner, Hessapp, Modul oder MAG haben sich als Pioniere in den Bereichen Fräsen, Drehen, Schleifen und Verzahnen zu Spezialisten für Turnkey-Systeme, flexible Fertigungszellen oder Rundtaktmaschinen und die Komplettbearbeitung großer, komplexer Teile entwickelt. Als Gruppe können die Hersteller auf Leitmessen wie der AMB dieses Angebot, Referenzen und Neuentwicklungen gemeinsam dem Fachpublikum präsentieren.

Die Möglichkeiten der vernetzten Fertigung

Mittels des breiten Portfolios von FFG hat der AMB-Stand den Fachbesuchern ein globales Verständnis für die neuesten Entwicklungen in der modernen Fertigung geboten. Eine sphärische Konstruktion, der „iGlobe“, stand im Mittelpunkt des Messestandes und symbolisierte den ganzheitlichen Produktionsansatz von FFG. Hier wurde das Portfolio der Gruppe an Maschinen, Anwendungsentwicklung und digitalen Dienstleistungen übersichtlich dargestellt, um ein intuitives Verständnis für die Möglichkeiten der vernetzten Fertigung zu schaffen. Im Umfeld des „iGlobe“ präsentierten die FFG-Marken ihre Highlight-Anwendungen aus den Bereichen des automobilen Antriebsstrangs, der Elektromobilität, Luft- und Raumfahrttechnik, Schienenverkehr, Retrofit und Volumenfertigung für verschiedene Branchen.

Technologie, Maschinen und Automatisierung

aus einer Hand

Als etablierter Systemanbieter bei FFG nutzt vor allem MAG seine Systemkompetenz und Erfahrung, um neue, flexible Automatisierungskonzepte zu entwickeln. Auf der AMB präsentierte das Team der MAG Factory Automation eine Bearbeitungszelle, die maximale Flexibilität bietet. Ein MAG Specht 600 Bearbeitungszentrum mit Palettenwechsler war das Herzstück des Setups. Ein Portalroboter diente zum Laden von Teilen oder auch Werkzeugen in die Maschine oder den Palettenwechsler. Diese wurden von einem fahrerlosen Transportfahrzeug (AGV) bereitgestellt, das in der Regel mit jeder Art von Werkstückträger und Roboterschnittstelle ausgerüstet werden kann. Das Teilehandling lief über ein Vision-System, und die gesamte Zelle wurde von einer zentralen CNC gesteuert, die wiederum an eine industrielle Cloud-Anwendung angeschlossen war.

Turbolader: Lösungsbaukasten

für alle Komponenten und Stückzahlen

Eine weitere automatisierte Zelle am Stand richtete sich an die Turboladerhersteller. Das Portfolio von FFG bietet die Möglichkeit, Technologien für hohe Produktivität, Präzision und Flexibilität im Sinne der Stückkostenoptimierung intelligent zu kombinieren. Als Live-Beispiel auf der AMB zeigte FFG eine roboter-automatisierte Zelle mit einem doppelspindligen Bearbeitungszentrum MAG Specht 450 Duo und einer Doppelspindel-Drehmaschine Leadwell TW-8. Das Duo kann für Jahresstückzahlen von 200 000 bis 500 000 Turbolader-Lagergehäuse zu moderaten Investitionskosten ausgelegt werden. Auf der Messe werden Lagergehäuse aus Grauguss GGG250 mit einer Zykluszeit von 90 Sek./Teil bearbeitet. Neben dieser Liveanwendung hat FFG auch seine Lösungen für Verdichter- und Turbinengehäuse, Lager und Turbinenwellen auf Rundtakt- und Schleifmaschinen vorgestellt.

Pfiffner – zwölf präzise Teile pro Minute

Die Pfiffner-Experten haben sich zusammen mit ihren Rundtakt-Kollegen von IMAS und Witzig & Frank auf die sequenzielle Komplettbearbeitung von großen Stückzahlen spezialisiert und nutzen dabei eine Vielzahl an Technologien. Auf der AMB zeigte Pfiffner einen realen Kundenprozess auf seiner hydraulischen Rundtaktmaschine HC 32-16 Hydromat, ausgestattet mit modular aufgebauten CNC-Bearbeitungseinheiten. Neueste Steuerungstechnik und volle CNC-Steuerung von bis zu 5 Achsen pro Station sorgen für kürzeste Zykluszeiten und höchste Ausbringungsraten bei gleichbleibend hoher Qualität. Die Maschine führt die komplette Bearbeitung eines Airbaghalters von der Stange in 5,1 Sekunden aus.

Verzahnung total auf Hessapp und Modul Maschinen

Modul, Hessapp und VDF Boehringer arbeiten seit Jahren auf dem Gebiet der integrierten Dreh- und Verzahntechnik zusammen. Das Technologie-Portfolio von Modul ist in jüngster Zeit durch die Akquisition von MHD, einem technologisch und historisch nahestehenden Unternehmen in Chemnitz, gewachsen und erweitert das Angebot an Prozessen für die Weichbearbeitung von Verzahnungen um die Kegelradbearbeitung und das Stoßen. Darüber hinaus entwickelte die Marke eine eigene Lösung für das Wälzschälen, einschließlich eines umfassenden Softwarepakets. Diese Ergänzungen vervollständigen das FFG-Angebot für die Weichbearbeitung von Zahnrädern, zusammen mit den bestehenden Lösungen zum Wälzfräsen von Außen- und Innenverzahnung, das Kaltwalzen sowie Anfasen und Entgraten.

Auf der AMB ist Modul mit der Kegelradbearbeitungsmaschine B 320 für Anwendungen bis 350 mm antreten. Ein innovatives Maschinen- und Antriebskonzept ermöglicht die Hochleistungsbearbeitung von geradverzahnten Kegelrädern.

Ein CNC-gestützter Werkzeugwechsel, direkt angetriebene Hauptachsen mit Torquemotoren, absolute Messsysteme in allen Achsen und ein zentrales, großzügig konzipiertes Späneentsorgungskonzept ermöglichen produktive Anwendungen, beispielsweise in der Landwirtschaft, Fördertechnik oder im allgemeinen Maschinenbau. Gleich neben dieser Premiere zeigte Hessapp den neuen Skiving-Prozess, der bereits in einer Kundenmaschine implementiert wurde. Auf der DVH 500 L WS wurde ein reales Kundenwerkstück bearbeitet, wobei das Innen-Wälzschälen, außen Plan- und Längsdrehen und das Fräsen einer dezentralen Tasche von innen an einem Stirnrad erfolgen. Die bewährten Maschinenkonzepte bieten somit eine noch mal erweiterte Technologiepalette, die bei verschiedenen Anwendungen zum Beispiel in den Branchen Lkw, E-Mobilität oder Landmaschinen zum Einsatz kommt. Spezielle Softwarepakete für das Wälzschälen und die Kegelradbearbeitung runden diese doppelte Verzahn-Demo ab. Diese konnten live an den Maschinen getestet werden.

Allzwecklösung für die flexible Großteilebearbeitung

Nächstes Jahr wird der Traditionshersteller VDF Boehringer sein 175-jähriges Jubiläum feiern. Die einmalige Erfolgsgeschichte der Drehtechnologie und Kurbelwellenbearbeitung wurde auf der AMB durch die VDF 1300 DUS repräsentiert, einer zyklengesteuerten Drehmaschine mit extrem hoher Zerspanleistung. Durch die Zyklensteuerung und die manuelle Bedienbarkeit haben Drehmaschinen der VDF DUS-Baureihe ihren Einsatzbereich vor allem in der Kleinserien- und Einzelteilfertigung. Ein automatisch schaltender Revolver sowie eine zweite Späneschutztür erlauben den vollen CNC-Betrieb und damit die Erweiterung des wirtschaftlichen Einsatzes auch für mittlere Serien als Alternative zur CNC-Drehmaschine.

FFG Europe & Americas

www.ffg-werke.com

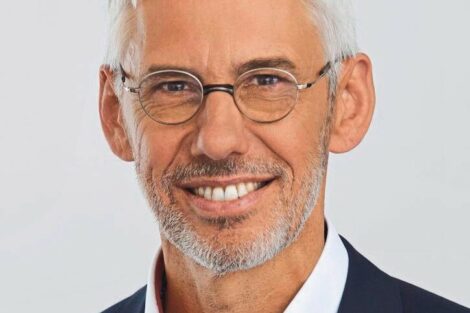

Dr. Gerald Weber

CEO der FFG Europe & Americas:

„In allen unseren Werken haben unsere Experten ihre Innovationsarbeit auf die AMB ausgerichtet und inspirierende Ergebnisse erzielt. Die Produktpremieren von Modul, HESSAPP und Tacchella, die Demozelle unseres Teams der MAG Factory Automation oder die verschiedenen Technologie- und Software-Premieren sind nur einige Beispiele.“

Der Unimog …

… ein echter Boehringer! Der Unimog 70200 war das erste in Serie produzierte Fahrzeug der Unimog-Reihe, das damals unter dem Chargennamen „Ochsenkopf“ lief. Zwischen Juni 1948 und April 1951 wurden in Göppingen bei Boehringer exakt 600 Fahrzeuge gefertigt, ehe die Produktion an Daimler-Benz verkauft wurde. Von der Serie sind noch ca. 100 bis 120 Stück erhalten, einer davon war aus Anlass des im nächsten Jahr anstehenden 175-jährigen Boehringer Jubiläums am FFG Stand auf der AMB zu sehen.

Hier finden Sie mehr über: