Rainer Staneker, Leiter Vertrieb Medical & Precision Components bei Chiron, tritt selbstbewusst auf: „Die Vorteile, die unsere Wettbewerber in der 5-Achs-Bearbeitung auszeichnen, bieten wir auch. Darüber hinaus sind unsere Maschinen wesentlich dynamischer – der Kunde fertigt die gleiche Qualität in kürzerer Zeit.“ Sein Kollege Markus Löhe, Vertriebsingenieur Aerospace, ergänzt: „Bei Ruck und Beschleunigung sind wir am Werkstück wesentlich produktiver. Die Praxis zeigt, dass beispielsweise das Fräsen von Strukturteilen für die Luftfahrt 20 bis 25 Prozent weniger Zeit benötigt.“ Ein weiterer Vorteil sei die große Erfahrung in der 5-Achs-Bearbeitung mit Projekten aus der Automobilindustrie.

Modellvielfalt für die simultane 5-Achs-Bearbeitung

Rund die Hälfte aller Werkzeugmaschinen, die das Unternehmen aus Tuttlingen im Schwarzwald momentan ausliefert, sind für die simultane 5-Achs-Bearbeitung ausgelegt. 16 ein- und doppelspindlige Standardmodelle mit dem Zusatz „FX“ für „five axis“ sind im Programm: von den Bearbeitungszentren der kleinsten Baureihe 08 bis zur Mill 3000 mit Verfahrwegen X/Y/Z von 3000/915/715 mm. Dazu kommen die „Magnum“-Varianten mit vergrößertem Maschinenraum. Und auch bei den vier „Mill-Turn“-Werkzeugmaschinen für gleichzeitiges Fräsen und Drehen erlaubt eine Gegenspindel mit Schwenkachse präzise 5-Achs-Operationen und die Werkstückbearbeitung von sechs Seiten.

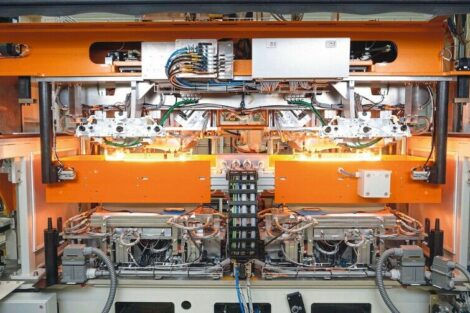

Bei allen FX-Modellen wird die simultane 5-Achs-Bearbeitung durch einen Chiron-eigenen NC-Schwenkrundtisch möglich. Die Position des Schwenkkopfes als vierte Achse ist stufenlos um ±120° veränderbar. Gleichzeitig treibt ein Torqueantrieb als fünfte Achse den NC-Rundtisch endlos mit bis 1000 min-1 an. Je nach Spindelzahl stehen eine oder zwei Planscheiben mit integrierter Medienzuführung für Spannmittel zur Verfügung. Für die Automation durch Werkstückträgerpaletten ist der Rundtisch bereits mit Nullpunkt-Spannsystemen ausgestattet. Bei den großen Mill-Modellen Mill FX 2000 und Mill FX 3000 können Werkstücke zudem im Pendelbetrieb bearbeitet werden.

Große Wachstumschancen

Die beiden Vertriebsexperten sehen die 5-Achs-Bearbeitung über alle Branchen hinweg auf dem Vormarsch und rechnen für Chiron mit guten Wachstumsperspektiven. Löhe zufolge hat insbesondere die Luftfahrtindustrie großen Bedarf an Maschinen für das hochdynamische Fräsen mit fünf simultan gesteuerten Achsen. Projekte mit Airbus, Boeing sowie in China und Russland stützen seine Zuversicht: „Wir sind als preferred supplier die Partner der Zulieferer, die jetzt ihre Fertigungskonzepte für die nächsten Jahre entwickeln und dafür Maschinen beschaffen.“

Bis zu zehn Stunden Bearbeitungszeit

Rund die Hälfte aller Aerospace-Aufträge sind Turnkey-Projekte, bei denen Standardmaschinen kunden- oder werkstückspezifisch konfiguriert und angepasst werden. Für große Alustrukturteile wie Wing Ribs im Inneren von Flugzeugflügeln, die in bis zu zehn Stunden Bearbeitungszeit aus dem Vollen gefräst werden, sind die 5-Achs-Langbettmaschinen der Mill-Baureihe besonders gefragt. „Der Kunde erhält Bearbeitungszentren für das ‚5-Achs-Simultan-High-Speed-Cutting’ mit einem Hauptantrieb von 125 Kilowatt und einem Drehmoment von 100 Newtonmeter, die ein Zerspanungsvolumen von elf Litern schaffen“, illustriert Löhe.

Auch bei den Herstellern von Präzisionsteilen wie Uhren, Schmuck und medizintechnische Produkte beobachtet Chiron eine zunehmende Nachfrage nach 5-Achs-Maschinen. Zu 80 Prozent decken sich laut Staneker die Anforderungen der drei Marktsegmente: Immer geht es um das Bearbeiten anspruchsvoller Materialien wie Titan, Kobalt, Chrom, Gold oder Legierungen. In der Prothesenfertigung, zum Beispiel bei Kniegelenken, werden darüber hinaus schwierig zu zerspanende Kunststoffe wie hochverdichtetes Polyethylen, eingesetzt. Außerdem müssen Werkstückoberflächen stets von höchster Güte sein – sei es aus optischen Gründen bei Schmuck und Uhren oder wegen des Korrosionsschutzes und der Sterilität in der Medizin.

Nicht zuletzt ist die absolute Gratfreiheit von größter Bedeutung. „Hier muss bislang immer noch nachgearbeitet werden, aber wir arbeiten mit Hochdruck an einer Lösung für eine gratfreie Fertigung“, verrät Staneker.

Margen stehen unter Druck

„Bei Präzisionsbauteilen stehen die Margen generell unter Druck, häufig sind außerdem die Fertigungsflächen begrenzt. Momentan werden verstärkt hochproduktive 5-Achs-Maschinen mit Drehzahlen bis 60 000 min-1 gekauft, gern auch mit zwei Spindeln“, berichtet Staneker. Angesichts kurzer Bearbeitungszeiten von teilweise wenigen Minuten und komplexer Werkstücke legen die Kunden großen Wert auf dynamische Werkzeugwechsel. Meistens entscheiden sie sich gleich für eine integrierte Automationslösung. „In der Medizintechnik sowie in der Uhren- und Schmuckindustrie fehlen oft Ingenieurkapazitäten in der Fertigungsplanung, deshalb wickeln wir rund 95 Prozent aller Aufträge als Turnkey-Projekte ab.“

Ein eigenes Turnkey-Zentrum

Diese entstehen in einer eigenen, 5000 qm großen Abteilung, dem Turnkey-Zentrum. Dort arbeiten rund 100 Mitarbeiter an schlüsselfertigen Maschinen-Gesamtlösungen für die wirtschaftlichste Produktion der zu fertigenden Bauteile. „Hier entwickeln wir auch schnittstellenfreie Kombinationsanlagen für das hocheffiziente, automatisierte und doppelspindlige Drehen und Fräsen – zusammen mit Scherer Feinbau, unserem Partner in der Chiron Group“, erläutert Staneker.

5-Achs-Bearbeitung auf der EMO

Auf der EMO zeigt Chiron gleich drei Bearbeitungszentren für die simultane 5-Achs-Bearbeitung. Präsentiert werden die fünfachsigen Fräszentren FZ 12 FX Magnum und FZ 18 FX Magnum mit erweitertem Maschinenraum, die beim Fräsen von Blisks für Flugzeugturbinen und Hydrauliksteuerblöcken zu sehen sind.

Erstmals auf einer Fachmesse ausgestellt wird die hochproduktive doppelspindlige DZ 08 FX Precision+. Sie wartet mit 14 kW Leistung bei einem Drehmoment von maximal 7 Nm auf und erreicht eine Drehzahl von bis zu 40 000 U/min in einer Hochlaufzeit von lediglich 1,9 s. Die hohe Dynamik zeigt sich bei einer Beschleunigung von 10 m/s2 in der X-, 17 m/s2 in der Y- und 20 m/s2 in der Z-Achse. Im Eilgang kann eine Geschwindigkeit von 75 m/min (X/Y) und 100 m/min (Z) gefahren werden. Das Ergebnis sind Span-zu-Span-Zeiten von 3,0 s und ein Werkzeugwechsel in etwa 0,8 s.

„Precision+“ bedeutet, dass in den Hauptachsen berührungslos arbeitende Lineardirektantriebe zum Einsatz kommen, die einen größeren Ruck und somit ein schnelleres Erreichen der Vorschubgeschwindigkeit ermöglichen. Zudem können größere Bahngeschwindigkeiten gefahren werden, Regelgüte und Oberflächenqualität steigen. Für größte Genauigkeit sorgen direkte Wegmesssysteme in allen Achsen. Der hydraulische Gewichtsausgleich macht sich in räumlich verteilten gleichmäßigen Oberflächenqualitäten und identischer Dynamik in allen drei Hauptachsen sehr positiv bemerkbar.

Gezeigt wird die Produktneuheit am Stand live bei der Fertigung von Knochenplatten aus Edelstahl.

Stark bei Präzision, Ruck und Beschleunigung

Auch wenn Dr.-Ing. Markus Flik, der Vorsitzende der Chiron-Geschäftsführung, die DZ 08 FX Precision+ bereits zur „vermutlich schnellsten doppelspindligen 5-Achs-Maschine der Welt“ gekürt hat, hochdynamisch sind alle Bearbeitungszentren aus Tuttlingen. Aerospace-Vertriebsingenieur Löhe formuliert es so: „Präzision, Ruck und Beschleunigung können alle unsere Maschinen – mit Linearantrieben genauso wie mit Kugelrollspindeln.“

Chiron Werke GmbH & Co. KG

www.chiron.de

EMO Halle 12 Stand C04

Hier finden Sie mehr über: