Mit maßgeschneiderten Maschinen bietet Junker seinen Kunden individuelle Lösungen. Im Zeitalter von Industrie 4.0 baut der Schleifmaschinenhersteller seinen Service noch weiter aus. Der Branchenvorreiter passt die Digitalisierung von Maschinen und Anlagen exakt den Bedürfnissen des Kunden an. Hierfür hat Junker unter dem Namen „Partner4JU“ eine eigene Systematik entwickelt.

Wie Junker Partner4JU in der Praxis umsetzt, zeigt das Beispiel Justar. Vollautomatisch erledigt das Komplettbearbeitungszentrum die Aufgaben mehrerer Maschinen. Möglich wurde dies durch das Zusammenspiel mehrerer intelligenter Komponenten: die digitale Vernetzung von Arbeitsprozessen und komplexen Baugruppen.

Entstanden ist die Justar aus einem Kundenwunsch. Die Vorgaben lauteten „wirtschaftliche Produktion kleiner Losgrößen“ sowie „schnelle Bearbeitung der Aufträge“. Als Hauptaufgabe definierten die Konstrukteure bei Junker die Senkung der Rüstzeiten. Denn die Übergabe des Werkstücks von Maschine zu Maschine erhöht die Produktionszeit. Damit lag die innovative Lösung auf der Hand: Alle Arbeitsschritte laufen in einer einzigen Maschine ab. Das macht den Prozess schneller und damit die Lieferzeiten kürzer.

Alle Arbeitsschritte in einer Maschine

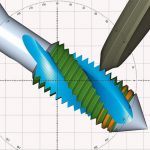

In der Produktion wird zunächst die unbearbeitete Rohstange in die Maschine geladen. Dann schleift die Justar in einer Einspannung Kontur, Vierkant, Nut, Schälnut, Gewinde und Anschnitt. Ebenfalls vollautomatisch erfolgt das Trennen und Entladen des fertigen Werkstücks. Danach wird die nächste Rohstange nachgezogen und der Prozess beginnt von neuem.

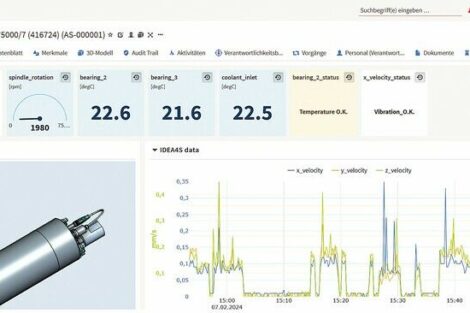

Für die Schleifaufgaben sind jeweils spezielle Baugruppen zuständig. Jede Baugruppe braucht dabei detaillierte Angaben, etwa zum Werkstück, zur vorangegangenen Bearbeitung oder zur anstehenden Schleifoperation. Diese wesentlichen Informationen erhält die Justar zunächst durch die Programmierung und später in Form von Echtdaten, die im laufenden Prozess erfasst werden.

Digitales Messsystem für Präzision und Standzeit

Eine Besonderheit der Justar ist ihr ausgeklügeltes digitales Messsystem mit automatischer Maßkorrektur. Das intelligente System erfasst die exakten Werkstückmaße und korrigiert bei Bedarf. Für das folgende Werkstück werden automatisch diese zuvor ermittelten optimalen Werte zugrunde gelegt, so dass ein Nachschleifen dann nicht mehr nötig ist. Durch das vollautomatische Vermessen und Korrigieren der Werkstücke bei der Produktion gehen nur Gutteile von der Maschine, es gibt keinen Ausschuss. Zudem gibt das Schleifzentrum während der Bearbeitung kontinuierlich relevante Daten von Baugruppe zu Baugruppe weiter. Auf diese Weise arbeitet die Maschine mit Echtdaten und ist damit äußerst präzise. Auf der Justar gefertigte Schneidwerkzeuge haben eine bis zu 50 Prozent höhere Standzeit als auf Linienmaschinen hergestellte Gewindebohrer.

Darüber hinaus ist das Messsystem ein wichtiges Instrument zur Qualitätssicherung. Denn die erfassten Werte werden lückenlos dokumentiert und zur Verfügung gestellt. Der Anwender hat zu jedem Produkt nachprüfbare Messprotokolle und damit wichtige Qualitätsnachweise für den Endkunden. Mit dem Schleifzentrum lassen sich Kleinserien und Prototypen wirtschaftlich fertigen. Weil die Justar mehrere Maschinen ersetzt, muss nur eine Maschine programmiert und eingerichtet werden – das erleichtert die Arbeitsvorbereitung. Die Programmierung ist dabei vollkommen zeit- und ortsunabhängig möglich, es fallen keine Maschinenstundenkosten an.

Wirtschaftlich vom Prototypen bis zur Serie

Aufgrund der Digitalisierung der Justar ist auch die Einrichtung schnell und einfach. Da die meisten Module CNC-gesteuert sind, sind die Rüstzeiten minimal. Die Stärke der Justar, nämlich die kurze Arbeitsvorbereitung, kommt vor allem in der Produktion von Kleinserien sowie in der Prototypenfertigung zum Tragen. Für diese Aufgaben lässt sich das Schleifzentrum in der Bypassproduktion neben der laufenden Linienproduktion einsetzen. So werden kleine Losgrößen, individuelle Produktmuster sowie dringende Kundenaufträge schnell bearbeitet. Zudem werden unschlagbar kurze Lieferzeiten realisiert.

Auch für die Produktion größerer Stückzahlen eignet sich die Justar: Über Nacht oder am Wochenende lässt sich das Schleifzentrum zur komplett mannlosen Serienfertigung einsetzen. Der vollautomatische Wechsler für 30 Schleifscheiben, die Hochleistungs-Schleifspindel mit hoher Zerspanleistung und die automatische Kühldüsennachführung sichern die gleichbleibende Qualität der Werkstücke auch bei mittelgroßen Stückzahlen.

Mit Industrie 4.0: neue Geometrien, weniger Kosten

Zusätzlich überzeugt das Bearbeitungszentrum mit der Fähigkeit zu außergewöhnlichen Werkzeuggeometrien. In der Justar erfolgt die Bearbeitung von der Rohstange zum Schneidwerkzeug in einer Einspannung. Dadurch lassen sich filigrane Geometrien herstellen, die in einer Produktionslinie so nicht realisierbar sind. Denn im Präzisionsbereich ist irgendwann ein Umspannen nicht mehr möglich, da beispielsweise das Spannelement nicht mehr vorhanden ist.

Ein weiterer Vorteil der Justar: das Puffermanagement entfällt. Es müssen lediglich Rohstangen gelagert werden, eine Zwischenlagerung von Halbzeugen wie in einer Linienproduktion ist nicht erforderlich. Dadurch reduziert sich die Lagerhaltung auf ein Minimum. Das bedeutet weniger Logistikaufwand und damit Kosteneinsparung im Produktionsprozess.

Wettbewerbsvorteile mit intelligenter Maschine

Mit Partner4JU und dem intelligenten Schleifzentrum Justar bietet Junker echte Wettbewerbsvorteile für die Hersteller von Schneid- und Formwerkzeugen. Zur Produktion wird nur eine Maschine programmiert und eingerichtet, weitere Rüstzeiten entstehen nicht. Selbst kleinste Losgrößen lassen sich „von heute auf morgen“ wirtschaftlich produzieren. Tool-Spezialisten können so deutlich schneller als der Wettbewerb auf Kundenanfragen reagieren.

Durch die Bearbeitung in einer Einspannung lassen sich Werkzeuge mit völlig neuen Geometrien produzieren. Und auch die Fertigung von Prototypen ist wesentlich einfacher. Damit können Hersteller ihren Kunden Serviceleistungen und Produkte anbieten, die so bislang nicht möglich waren.

Erwin Junker Maschinenfabrik GmbH

www.junker-group.de

Hier finden Sie mehr über: