Allgemein

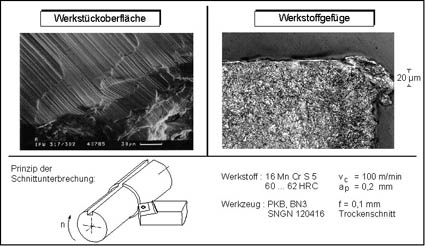

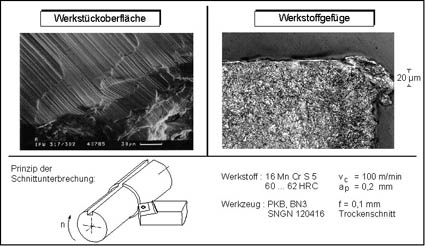

Hartdrehen im unterbrochenen Schnitt

Als Kneipenklassiker erfreut sich der Flipper seit jeher einer großen Beliebtheit.

Von den SCHUNK-Azubis neu interpretiert, sorgt unser elektronischer Flipper für Begeisterung und Spannung der besonderen Art.

Mit originellen Licht- und Soundeffekten sowie echten Flipper-Buttons ist er ein Spaßgarant und ein außergewöhnlicher Eyecatcher für jedes Event.

Knackst Du den Highscore?

Auf ANCA Maschinen lässt sich dank der einfachen Software für Design und Simulation viel einfacher Meister-Niveau erreichen als beim Schach.

Um dies zu verdeutlichen, haben die ANCA-Techniker ein komplettes Schachset mit Hilfe der iGrind-Software und den 5-Achsen-CNC-Schleifmaschinen im Showroom in Weinheim konstruiert und geschliffen.

Unter dem Motto „ Spielefavoriten – originalgetreu in Szene gesetzt“ erarbeiteten die Auszubildenden bei SHW Werkzeugmaschinen gemeinsam mit Ihrem Ausbilder Gerhard Weng einen Airhockey Tisch in Turniergröße.

Der Schwerpunkt lag hierbei nicht auf der Elektronik des Spiels, sondern auf der Umsetzung der doch aufwendigen Bauabläufe.

So wurde eigens für das Spielfeld eine Maschine gefertigt, die gesteuert die Bohrungen für die Luftkanäle übernimmt.

Einen Klassiker der Kartenspiele hat die Niles-Simmons-Hegenscheit Gruppe gewählt: das Quartett in der allseits bekannten Variante Stechen.

„Top machines“ ist mit Maschinen des Herstellers samt interessanter Daten dazu bestückt.

So will NSH seine Technologiekompetenz auch spielerisch vermitteln.

Die Regeln sind einfach: Wer den höchsten Wert hat, gewinnt.

Sollte das Spiel bei den Messebesuchern gut ankommen, wird es als Werbemittel weiter produziert und hat so einen nachhaltigen Nutzen.

Der 125 kg schwere Kicker ist mit einer Flutlichtanlage und 2 digitalen Toranzeigen ausgestattet.

Er wurde mit CAD-Software am Computer konstruiert. Bis auf die Spielfeldplatte wurden alle Metall- und Kunststoffteile von den Auszubildenden selber hergestellt.

Die Führungsringe für die Spielstangen und Rahmen für den Einwurf wurden aus Kunststoff im 3D-Drucker gefertigt.

Planung, Konstruktion, Budgetierung und Produktion des Greifautomaten lagen in der Verantwortung des HORN-Teams, bestehend aus sechs Auszubildenden sowie einem Ausbilder.

Die Verwendung einer passenden Elektronik gab dem HORN-Nachwuchs die Möglichkeit, über den Tellerrand Ihrer Ausbildung hinauszuschauen.

Der Air-Hockey Tisch wurde als Ausbildungsprojekt entwickelt und von unseren Auszubildenden in Eigenregie entwickelt, produziert und dient aktuell in der Ausbildungsabteilung als Zeitvertreib in den Pausen.

Fertigungstechnik (fräsen und montieren), Montagetechnik (zusammenbauen), Elektronik (Zählwerk und Lichteffekte, Luftbett) und auch 3D-Druck (Puck und Schläger) wurden von den Auszubildenden angewendet.

WE LIVE FOR CHALLENGES lautet der EXTRAMET-Slogan, so waren die Polymechaniker-Azubis vom Wettbewerb sofort begeistert.

Ein Kugellabyrinth von Grund auf zu fertigen und dabei erlernte Fähigkeiten einzusetzen ist eine Herausforderung.

Auch in der Ausbildung gilt es ab und an Hürden zu meistern, genau wie im Spiel.

Tic Tac HAUBEX

Unser HAUBEX ist ein automatischer Werkstück-Wechsler.

Eingesetzt im Bearbeitungszentrum arbeitet er weiter, wenn andere in der Pause sind.

Da bleibt noch Zeit für ein kleines Strategiespiel mit einem Kollegen.

Ziel des Spiels ist es, als erster drei gleiche HAUBEX in eine Zeile, Spalte oder Diagonale zu setzen.

Are you fast enough? Catch them if you can! Mit Stolz präsentiert ELHA-MASCHINENBAU das Projekt der Auszubildenden zum diesjährigen mav-Wettbewerb: Ein komplett eigenständig realisierter Reaktionstest.

Verbaut ist eine Siemens Steuerung LOGO. Über die Zwei-Hand-Betätigung wird ein Zufallsgeneratorbaustein ausgeführt, der nach einer zufälligen Zeit einen der drei Zylinder zufällig ausfahren lässt.

Die Zylinder werden über eine Festo-Ventilinsel angesteuert und sind alle mit Drosselrückschlagventilen sowohl in Einfahrrichtung als auch in Ausfahrrichtung ausgestattet, um ein Sanftes Hoch und Runterfahren zu ermöglichen.

Ein solches Projekt in der vorgegebenen Zeit zu realisieren, benötigt Schnelligkeit und Geschick und genau dies gilt es auch im Spiel unter Beweis zu stellen.

Wir setzten Ihren Span schachmatt!

Die Schachfiguren haben teilweise komplexe Bearbeitungsprozesse, bei denen sich der Span nur schwer brechen lässt.

Durch verschiedene Modi bei der LFV Programmierung, kann die Spanlänge selbst bestimmt werden.

Das reduziert nicht nur das manuelle Eingreifen bei langen Spänen, sondern steigert die generelle Effizienz und die Produktivität der Maschine.

Wir wollten dem Kunden im Rahmen der Aktion die LFV Technologie einfach noch näherbringen.

Die beiden Studenten in Ausbildung bei der Arno Arnold GmbH kamen auf die Idee eine Kniffelaufgabe als Spiel auszuarbeiten.

Gemeinsam mit dem Produktionsleiter wurden die Umsetzungsmöglichkeiten ausgelotet.

Das Spielbrett wird aus einem bei der Bearbeitung entstehenden „Abfallprodukt“ erstellt. Die Dekorationen werden aus Produktbildern ausgedruckt.

Die Spielfiguren sind kleine Arnold-Produkte.