Die Frage der Qualitätssicherung in der additiven Fertigung ist komplex. Eine eindeutige Bewertung der qualitätsbeeinflussenden Faktoren sei nur dann sinnvoll, wenn diese verfahren-, prozess- und produktklassenspezifisch erfolgen, meint Simina Fulga-Beising, Senior Scientist in der Abteilung Bild- und Signalverarbeitung, am Fraunhofer-Institut für Produktionstechnik und Automatisierung (IPA).

„Unabhängig von den additiven Verfahren gibt es unzählige Faktoren die gleichzeitig einen direkten Einfluss auf die Qualität der gefertigten Bauteile haben“, so Fulga-Beising. Die Faktoren könnten in vier Kategorien eingeordnet werden: Daten (zum Beispiel Datenqualität), Equipment (zum Beispiel Kalibrierung), Material (zum Beispiel Fließfähigkeit) und Produktion (zum Beispiel Prozessparameter).

Ändert sich ein Faktor dieser Kategorien, stellt sich laut Fulga-Beising die Schlüsselfrage, wie alle anderen angepasst werden müssen, um eine wiederholbare Qualität erreichen zu können. „Diese Frage kennt bis heute keine technische oder wissenschaftliche Antwort.“

Fest steht, Fallstricke lauern entlang des gesamten Prozesses. Und es ist nicht einfach, sich das notwendige Prozessverständnis anzueignen. „Im Vergleich zu konventionellen subtraktiven Methoden braucht es mitunter mehrere Jahre, um dieses aufzubauen“, berichtet Robert Zarnetta, Senior Director, Business Sector Manufacturing & Assembly bei Carl Zeiss Microscopy.

Wichtig ist eine ganzheitliche Sicht. „Um Qualitätssicherung in der additiven Fertigung realisieren zu können, muss die gesamte Prozesskette betrachtet werden – vom angelieferten Material bis zum gefertigten Produkt“, erklärt Patrick Springer, Gruppenleiter in der Abteilung Additive Fertigung am Fraunhofer IPA.

Während beispielsweise Materialien mit bekannten Verfahren charakterisiert werden könnten, stellten sich in der additiven Fertigung neue Herausforderungen hinsichtlich der Sicherung von Qualität. „Zum einen werden durch den additiven Fertigungsprozess direkt die Bauteileigenschaften beeinflusst“, so Springer. „Zum anderen besteht der Anspruch der additiven Fertigung darin, hoch komplexe Einzelteile in der geforderten Qualität herstellen zu können.“

Losgrößen sind zu klein

Bei der Optimierung des Qualitätsniveaus sieht Steffen Hachtel die größten Herausforderungen. „Während bei der konventionellen Fertigungstechnik die meist iterativen Optimierungsschritte auf die Serie umgelegt werden, führt dies durch die Losgrößen der additiv gefertigten Bauteile zu Steigerungen von Kosten und Durchlaufzeiten“, berichtet der Geschäftsführer der Hachtel Gruppe.

Ein weiteres Hindernis ist seiner Meinung nach die teils fehlende Reproduzierbarkeit der Bauverfahren. „Die Hauptaufgabe besteht darin, stabile Fertigungsprozesse zu bekommen und die Haupteinflussgrößen der Bauparameter auf die Qualität zu ermitteln. Nur dann ist es möglich, Optimierungen gezielt durchzuführen. Dabei müssen diese Einflussgrößen jeweils geometrieübergreifend für einzelne Prozesse und Anlagen spezifisch erarbeitet werden.“

Da die Einflussgrößen so vielfältig sind, ist es wichtig, diese zentral zusammenzuführen und miteinander zu korrelieren. Einzelne Messungen seien nicht genug, meint Zarnetta. „Gemeinsam mit unseren Kunden haben wir daher einen integrierten Prozess zur Qualitätssicherung entwickelt“, so der Experte. „Das heißt, wir können die relevanten Messdaten der verschiedenen Prozessschritte in einem System sammeln und visualisieren.“ So ließe sich die Qualität jedes Bauteils dokumentieren und Zusammenhänge zwischen den einzelnen Prozessschritten aufdecken.

Ein besonders wichtiger Einflussfaktor ist das Material – also das Pulver. „Bei den pulverbettbasierten additiven Fertigungsverfahren mit Kunststoffen ist einer der entscheidenden Prozessschritte die Applikation des Pulvers auf dem Baufeld“, erklärt Manfred Schmid, Leiter R&D SLS, am Innovation Center for Additive Manufacturing Switzerland der ETH Zürich. Dies gelte sowohl für Laser Sintern (LS) als auch für Multijet-Fusion (MJF).

„Die Qualität des Pulverbetts hinsichtlich Dichte und Oberflächen determiniert zu einem großen Teil die Qualität des Bauteils“, erläutert der Experte. „Aus einem ungenügenden Pulverbett können keine fehlerfreien Bauteile erwartet werden.“ Damit das Pulverbett aber die gewünschte Qualität aufweist, müssen laut Schmid die Fließfähigkeit und die Fluidisierbarkeit des Pulvers auf den Beschichtungsprozess abgestimmt sein. Neben der Pulververteilung spielen hier auch die Oberflächen der einzelnen Pulverpartikel und deren Sphärizität eine erhebliche Rolle.

Um die Qualität des daraus dann entstandenen Bauteils zu prüfen, hat sich mittlerweile die Computertomographie (CT) als wichtiges Werkzeug etabliert. Denn additiv gefertigte Teile zeichnen sich häufig durch innen liegende Strukturen aus. Schließlich ist dies einer der Vorteile des 3D-Drucks. Mithilfe der CT ist es möglich, diese Bauteile zerstörungsfrei zu prüfen. Daneben lässt sich mit CT auch die Maßhaltigkeit der Oberflächen beurteilen. Professor Wenzel-Schinzer, Geschäftsführer von Wenzel, empfiehlt, auch dafür die Technologie zu nutzen. „In der Verwendung als Koordinatenmessgerät setzt sich die CT gerade durch und bietet die Möglichkeit, nahezu beliebige Geometrien schnell, genau und komplett zu erfassen.“

Lennart Schulenburg, Vetriebs- und Marketing-Chef bei Visiconsult, hält die CT derzeit sogar alternativlos für die Prüfung additiver Bauteile. Die Maßhaltigkeit der Bauteile zu beurteilen und gleichzeitig innen liegende Strukturen wie Lattice oder Honeycomb zu vermessen, sei ausschließlich mit der CT möglich. „Kein anderes zerstörungsfreies Prüfverfahren erfüllt diese Anforderungen vollumfänglich“, stellt Schulenburg klar.

Im Gegensatz zur Computertomographie dient die optische Tomographie (OT) dazu, den Prozess zu überwachen – genauer gesagt, den Schweißprozess einer SLM-Anlage. Dafür zeichnet ein autarkes Kamerasystem den gesamten Prozess im nahen Infrarotbereich auf und erzeugt für jede gebaute Schicht ein oder mehrere Grauwertbilder. Die Bilder können einzeln oder als Bildstapel in 3D analysiert werden. „Der größte Vorteil ist dabei die von der SLM-Anlage unabhängige Datenerfassung, welche dazu genutzt wird, um systematische Kenngrößen wie Streckenenergie, Hatch-Abstand und die Bauteilgeometrie über den gesamten Bauraum zu erfassen“, erklärt Anian Gögelein, Verfahrensspezialist für optische Tomographie bei MTU Aero Engines. „Mit Hilfe der OT-Bilder können aber auch lokale Abweichungen des Schweißprozesses, wie zum Beispiel schmauchinduzierte Laserdefokussierung, was wiederum zu Lagenbindefehlern führen kann, detektiert werden.“ Eine Charakterisierung des Schweißprozesses mit hoher Ortsauflösung in Realzeit über das gesamte Volumen eines additiv hergestellten Bauteils ist laut Gögelein derzeit nur mit der OT möglich.

Neben der Technik spielen immer auch Normen eine wichtige Rolle, wenn es um die Qualitätskontrolle geht. Das gilt auch im Bereich der additiven Fertigung. So gibt die DIN SPEC 17071 den Unternehmen einen Leitfaden für qualitätsgesicherte Prozesse bei additiven Fertigungszentren. Die Norm wird voraussichtlich im April dieses Jahr veröffentlicht.

Technologiespezifischer Qualitätsmanagementansatz

Um sicherzustellen, dass Zulieferer immer den aktuellen Stand der Technik und alle aktuellen Normen und Standards berücksichtigen, sei aber ein enormer Aufwand erforderlich, warnt Gregor Reischle, Head of Additive Manufacturing beim TÜV Süd. „Um hier keine Unübersichtlichkeit und damit eine für alle Stakeholder nachteilige Situation zu erreichen, ist ein technologiespezifischer Qualitätsmanagementansatz speziell für additiv gefertigte Bauteile sinnvoll“, so sein Rat. Im Idealfall basiere dieser auf einer international akzeptierten Norm und damit auf einem breiten Konsens in der Expertenwelt.

Auch aus Sicht der Produkthaftung gibt es einiges zu beachten. Darauf verweist Rechtsanwalt Daniel Wuhrmann von der Kanzlei Reuschlaw. „Die Produkthaftungsnormen, die Ansprüche von Geschädigten gegenüber Herstellern definieren, sind komplex und wichtig. Zu verstehen, ob das eigene Produkt als solches im Sinne der gesetzlichen Regelungen gilt, wer Hersteller ist und welche Pflichten mit welcher Funktion einhergehen, ist elementares Grundwissen.

www.quality-engineering.industrie.de/forum-qualitaetssicherung-bei-additiven-verfahren

Der Autor

Markus Strehlitz

Redaktion

Quality Engineering

Webhinweis

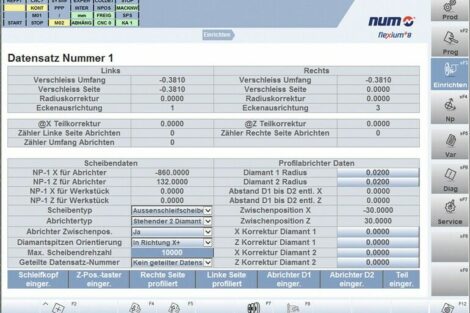

Impressionen von der Veranstaltung „Qualitätssicherung in der additiven Fertigung“, die am 21. Februar stattfand, finden Sie hier: http://hier.pro/KbzPL