Fertigungszellen mit Werkstückvorrat für eine Schicht kommen in vielen Bereichen der spanenden Bearbeitung von komplexen Werkstücken zum Einsatz – von der Automotive-Branche über die Medizin- bis hin zur Feinwerktechnik. Bei vielen bisherigen Automationslösungen handelt es sich jedoch um 2-teilige Systeme, die mit viel Zeit- und Kostenaufwand in die Prozesskette integriert werden müssen.

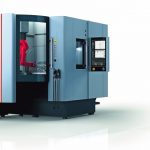

Um dies zukünftig zu vermeiden, hat die Schwäbische Werkzeugmaschinen GmbH (SW), Experte für anspruchsvolle, werkstückspezifische Fertigungssysteme zur Metallbearbeitung, zwei neue, Plug-&-Play-fähige Fertigungszellen konzipiert, die die Inbetriebnahmezeit beim Kunden deutlich verkürzen: Die Anlagen bestehen aus der bewährten Werkzeugmaschine BA 222 beziehungsweise der BA W02-22 sowie einem neu entwickelten Belademodul mit integriertem 6-Achs-Roboter und vertikalen Palettenspeicher für Roh- und Fertigteile.

Das Modul ermöglicht ein hauptzeitparalleles Be- und Entladen des Bearbeitungszentrums und wird im Werk bei SW komplett an die Grundmaschine angeflanscht. Maschine, Roboter und Werkstückspeicher werden kundenspezifisch als Kranhakenlösung gestaltet, die Deckenmontage des Roboters sorgt zudem für mehr Bewegungsfreiheit. Der Werkstückspeicher ist seitlich versetzt und ermöglicht so bei geringem Platzbedarf auch eine manuelle Werkstück-Beladung der Maschine. Zudem ist für das BAZ-Modell BA 322 eine Fertigungszelle mit Belademodul geplant.

Autarke Fertigungszellen sorgen sowohl für eine hohe Verfügbarkeit als auch eine leicht skalierbare Fertigungskapazität und senken damit die Produktionskosten. „Sie eignen sich besonders gut, wenn ein Unternehmen vermehrt auf die Mehrmaschinenbedienung setzt, das heißt ein Mitarbeiter für mehrere Maschinen zuständig ist“, so Wolfgang Armleder, Leiter Entwicklung bei SW. „Außerdem lassen sich die autarken Zellen einsetzen, wenn Qualitäts- und Prozessdaten sicher zurückverfolgt werden müssen. Durch ihr immer identisches Ablagemuster und die planbare Ausschleusung von SPC-Messteilen bieten Belademodule dafür die beste Voraussetzung.“

Bisher kaum Plug-&-Play-Systeme

Bei etlichen auf dem Markt verfügbaren Automationslösungen handelt es sich jedoch um 2-teilige Systeme, die aufwändig in die Prozesskette integriert werden müssen: Auf diese Weise entstehen beim Nutzer hohe Verlustzeiten für das Aufbauen, Verankern und Einrichten der Fertigungszelle. „Die meisten Lösungen gestatten zudem keinen direkten Zugang für Rüstarbeiten an der Maschine. Diese Aufgaben müssen umständlich durch den geöffneten Schutzzaun hindurch erledigt werden“, erklärt Armleder.

Für die Bearbeitungszentren BA 222 und BA W02-22 hat SW daher ein Belademodul mit integriertem Roboter und Werkstückspeicher entwickelt, bei dem diese Probleme entfallen: Das Modul wird im Hause SW an die Grundmaschine angeflanscht und komplett eingerichtet. „Angeflanscht bedeutet in diesem Zusammenhang, dass die Komponenten mechanisch verbunden werden, Kühlschmierstoff- und Spänerückführung zum Späneförderer hergestellt sowie die elektrische Installation durchgeführt wird“, erläutert Armleder. Zusammen bilden beide Komponenten – Belademodul und Werkzeugmaschine – eine autarke Fertigungszelle samt Werkstückvorrat für eine Schicht. Die Zelle wird als Plug-&-Play-fähiges Komplettsystem ausgeliefert, so dass sich beim Kunden eine besonders kurze Inbetriebnahmezeit ergibt.

Bewegungsfreiheit dank Deckenmontage

Das Belademodul ist so konzipiert, dass Maschine, Roboter und Werkstückspeicher kundenspezifisch als Kranhakenlösung eingerichtet sind. „SW-Werkzeugmaschinen zeichnen sich durch eine patentierte Monoblockbauweise aus, die für die Stabilität und Genauigkeit der BAZ entscheidend ist. Diese Konstruktionsform macht im Besonderen die Deckenmontage des Roboters sehr vorteilhaft“, so Armleder. Da der Roboter zudem projektspezifisch flexibel konfiguriert werden kann, besteht mehr Bewegungsfreiheit und Platz für weitere Technologien. So sind beispielsweise die Prozesse Umspannen, Beschriften oder Scannen ebenfalls integrierbar. Das Belademodul ist zu diesem Zweck mit Standard-Tragprofilen aus Aluminium ausgestattet, die ein schnelles und universelles Platzieren dieser Zusatzgeräte erlauben.

Der leistungsstarke 7-kg-Roboter eignet sich für Werkstücke bis zu einer Abmessung von 100 x 100 x 50 mm sowie einem Gewicht von bis zu 1,0 kg und ermöglicht die Nutzung von Mehrfachgreifern sowie das Verschieben der Paletten. Neben einem hauptzeitparallelen Be- und Entladen durch den integrierten 6-Achs-Roboter erlaubt das System auch das manuelle Ausführen dieses Arbeitsschrittes. Dies ist zum Beispiel bei kleinen Losgrößen hilfreich. Zudem ist der Austausch des Werkstückvorrats hauptzeitparallel zur Produktion der Anlage möglich. Die Konstruktion des Belademoduls mit geringfügig seitlich versetztem Werkstückspeicher ermöglicht den Einsatz der Fertigungszelle auch bei schwierigen Verhältnissen. „Diese Gestaltung zeichnet sich durch eine kreisbogenförmige Roboterraumtür aus und erlaubt einen nahezu uneingeschränkten Zugang zu allen Rüstarbeiten am Beladeplatz“, erläutert Armleder. „Dafür haben wir eine spezielle Lösung geschaffen, mit deren Hilfe Späne und Kühlschmierstoff aus dem gesamten Roboterraum sicher in den Späneförderer abgeleitet werden können.“

Hohe Speicherkapazität, wenig Platzbedarf

Der im Modul integrierte vertikale Palettenspeicher für Roh- und Fertigteile kann maximal mit 24 Paletten der Größe 600 x 400 mm bestückt werden. Da in einer Palette beispielsweise 48 Pkw-Verdichterlaufräder Platz finden, ergibt sich eine Speicherkapazität von 1152 Roh- beziehungsweise Fertigteilen. Die Laufzeit der Anlage bei einer Taktzeit von 1 min für je zwei Werkstücke liegt demnach bei 9,6 h, was einem Zuführband von 64 m entsprechen würde. Im Gegensatz zu vielen bisherigen Lösungen erfolgt der Palettentransport dabei nicht über störanfällige Kettensysteme, sondern über einen Fahrkorb mit verschleißfreiem Kugelgewindetrieb. Durch dieses System können die Paletten in ergonomisch optimaler und gleichbleibender Höhe be- und entladen werden. Zudem ist der Fahrkorb als frei programmierbare Positionierachse ausgeführt.

Die Fertigungszellen aus BA 222 beziehungsweise BA W02-22 und Belademodul können alternativ zur kompakten Lösung mit einem Werkstückmagazin zukünftig auch mit Werkstück-Zuführband eingesetzt werden. „Geplant ist außerdem eine Fertigungszelle bestehend aus dem Bearbeitungszentrum BA 322 sowie einem Belademodul“, erklärt Armleder.

Schwäbische Werkzeugmaschinen GmbH

www.sw-machines.de