Nach welchen Kriterien entscheidet ein Automatendreher, ob er ein angefragtes Teil besser auf einem Einspindeldrehautomaten fertigen soll oder auf einem Mehrspindler? Welche Rolle spielen bei der Entscheidung die Werkstücktoleranzen, die Komplexität des Teils, der Durchmesser und die Stückzahl? Wie sieht es bei der Bearbeitung von Futterteilen aus? Gibt es eine Entwicklung hin zu vertikalen Mehrspindlern? mav und Industrieanzeiger haben Experten der maßgeblichen Drehautomatenhersteller und exponierte Anwender an einen Tisch gebeten, um diese Fragen zu diskutieren und natürlich auch um einen Blick in die Zukunft zu werfen und die Entwicklungstrends herauszufinden.

Wann ist ein Teil so komplex, dass es, auch bei hoher Stückzahl, keinen Sinn macht auf Mehrspindler zu gehen?

Hans Jacob Kefferpütz, Gildemeister Italiana: Wenn ein Teil sehr viele Fräs-operationen beinhaltet, lässt es sich auch bei hoher Stückzahl häufig besser auf einer Transfer- bzw. Rundtaktmaschine als auf einem Mehrspindler mit rotierendem Werkstück bearbeiten.

Egbert Kunze, Fa. Schütte: Ein sehr wichtiges Kriterium ist auch der Werkstoff. Wenn das Material langspanig oder schwer zerspanbar ist, die Werkzeuge schnell verschleißen und andauernd gewechselt werden müssen, muss der Anwender genau rechnen, ob sich das Werkstück für einen Mehrspindler eignet und in der Praxis dann auch prozesssicher herstellen lässt. Bei Teilen aus Messung oder Automatenstahl ist eine umfangreiche Komplettbearbeitung wesentlich einfacher.

Peter Nagel, Fa. Nagel: Mit dem linearen Mehrspindler lassen sich auch schwerst zerspanbare Werkstoffe zuverlässig bearbeiten, weil hier im Grunde genommen jeweils drei Achsen zusammenarbeiten wie ein Einspindler. Damit haben wir auf solchen Maschinen auch al-le Möglichkeiten, Zusatzbearbeitungen auszuführen: Beispielsweise können wir sehr dünne Stege mit hoher Mittengenauigkeit fräsen, weil wir am Stangenmaterial an beiden Seiten gleichzeitig fräsen können.

Helmut Pleyer, Fa. Index: Ein wichtiges Kriterium bei der Entscheidung für den Ein- oder Mehrspindler ist die Anzahl der Werkzeuge, die für die Fertigung des Teiles benötigt werden. Wenn die Bearbeitung sehr komplex ist, hat der Einspindler den Vorteil, mit fast beliebig vielen Werkzeugen aus den Werkzeugmagazinen arbeiten zu können. Allerdings haben wir auch bei unseren Mehrspindlern schon bis zu 25 Werkzeuge auf der Maschine. Allerdings sollten diese Werkzeuge im besten Fall alle gemeinsam arbeiten, an sechs oder zwölf Spindeln. Das können sie aber nicht immer, beispielsweise, wenn an einer Spindel gefräst wird, kann nicht gleichzeitig gedreht werden. Ein weiteres Entscheidungskriterium ist die Anzahl der erforderlichen Achsen. Spätestens wenn eine B-Achse gebraucht wird, die der Einspindler durch das Schwenken des Revolvers realisiert, scheidet der Mehrspindler aus.

Klaus Heinrichs, Fa. Heinrichs: Auch die Rückseitenbearbeitung kann entscheiden, auf welche Maschine ich gehe, denn sie ist beim Mehrspindler nur sehr eingeschränkt möglich. Normalerweise kann man nur mit der Synchronspindel und einem Werkzeug arbeiten. Bei CNC- Maschinen sind zwar auch komplexere Rückseitenbearbeitungen denkbar. Meistens muss man aber die Bearbeitung der zweiten Seite auf einer zweiten Maschine machen.

Andreas Fried, Fa. Index: Komplexe Rückseitenbearbeitungen sind bei CNC-Mehrspindlern mit Gegenspindeltrommel zunehmend eine Alternative. Dort gibt es die Möglichkeit, mit bis zu acht Werkzeugen zeitgleich eine Rückseitenbearbeitung durchzuführen.

Bei komplexen Teilen kann ein Rundtaktautomat die wirtschaftlichere Lösung sein

Gerd Frech, Fa. DaimlerChrysler: Bei uns im Werk Untertürkheim sind bei komplexen Teilen Mehrspindler durch Rundtaktmaschinen ersetzt worden, weil Teile, die wegen der Rückseitenbearbeitung seither in zwei Arbeitsgängen gefertigt wurden, auf dem Rundtaktautomat komplett in einem Arbeitsgang produziert werden können.

Christian Berger, Fa. Berger: Häufig kalkulieren wir parallel Rundtaktautomat gegen Mehrspindler. Vorteile hat der Mehrspindler bei genauen Rundläufen. Wenn zum Beispiel bei Präzisionsteilen genaue O-Ring-Einstiche produziert werden müssen, fällt der Rundtaktautomat schon aus, da dort das Werkzeug leicht zum Rattern neigt. Ein weiterer wichtiger Punkt, der berücksichtigt werden muss, ist die Zerspanbarkeit des Werkstoffes. Wenn aufgrund des beengten Zerspanungsraums der Mehrspindler alle 15 Minuten angehalten werden muss, um die Späne zu entfernen, bringt hier der Rundtaktautomat erhebliche Vorteile.

Klaus Wenker, Gildemeister Drehmaschinen GmbH: Insbesondere bei Unternehmen, die noch kein umfassendes Know-how aufgebaut haben, stellt sich auch die Frage nach der Beherrschbarkeit. Hier ist die Eintrittsschwelle bei Mehrspindlern sicher höher als bei Einspindlern oder entsprechenden Rundtaktautomaten. Bei der Entscheidung muss eben auch die Mitarbeiterqualifikation berücksichtigt werden.

Mehrspindler haben in

puncto Genauigkeit gegen-

über Einspindlern aufgeholt

Klaus Heinrichs: Die Aussage, dass der Mehrspindler etwas ungenauer ist als der Einspindler, hat früher sicherlich mal zugetroffen. Seit die Fixierung der Trommel durch Hirthverzahnungen erfolgt, trifft das nicht mehr zu. Ich behaupte, dass der Mehrspindler von der Genauigkeit her absolut mit CNC-Maschinen mithalten kann. Wir fertigen mit Passgenauigkeit. Beim Ausdrehen erreichen wir mit Formwerkzeugen zwei bis drei Hundertstel und mit einer Mapal-Reibahle liegen wir dann im mm-Bereich

Egbert Kunze, Fa. Schütte: Die Genauigkeitsgrenzen haben sich stark zum Mehrspindler hin verschoben. Das gilt nicht nur für unsere Maschinen, sondern eigentlich für alle Hersteller. Maßnahmen wie vorgespannte Lagerungen, Stirn-Verzahnung und Korrekturmöglichkeiten mit elektronischen Hilfsmitteln haben den Genauigkeitsvorsprung des Einspindlers nahezu verschwinden lassen.

Helmut Pleyer: Die Ungenauigkeiten, die durch die Trommel in den Mehrspindler kommen können, lassen sich ja sowohl bei kurvengesteuerten als auch bei CNC-Mehrspindlern kompensieren. Wir haben praktisch die Möglichkeit, einen Null-Kreis zu bilden. Die Ungenauigkit spielt sich dann nur noch im mm-Bereich ab.

Manfred Hekeler, EMAG Maschinenfabrik GmbH: Von Automobilzulieferern kenne ich andere Aussagen, insbesondere zur Prozesssicherheit – d. h. der Verlässlichkeit, auch sensitive Komponenten in der geforderten Qualität herstellen zu können. Deshalb weigern sich u. a. Fertiger von Airbag-Teilen nach wie vor, Mehrspindler einzusetzen.

Christian Berger: Bei der Airbag-Herstellung müssen sehr weiche Werkstoffe, die zur Aufbauschneidenbildung neigen, bearbeitet werden. Von der Prozesssicherheit her ist hier der Einspindler tatsächlich überlegen und tendenziell genauer. Neben unseren ca. 80 Ein-spindeldrehautomaten haben wir parallel über 150 Mehrspindler weltweit im Einsatz. Wenn diese Maschinen nicht prozesssicher fertigen würden, gäbe es unser Unternehmen nicht, zumal wirca. 70 % unseres Volumens in die Automobilindustrie liefern.

Jürgen Walz: Die Prozesssicherheit hängt unmittelbar mit der Streubreite der Maschine und den zu fertigenden Werkstücken zusammen. Wenn in einer Bandbreite von 6 mm sicher gefertigt werden muss, ebenso bei der Hartbearbeitung und bei langspanenden Werkstoffen, kommt der taktende Mehrspindler – ob konventionell oder CNC – sicherlich an seine Grenzen. Deshalb machten wir bei EMAG aus der einspindligen Maschine einen nichttaktenden linearen Mehrspindler mit viel Platz für Späne, bei dem jeder Spindel ihr jeweils eigener Werkzeugträger mit zudem guter Zugänglichkeit zugeordnet ist. Damit entspricht die Prozesssicherheit dieser Mehrspindel- der einer Einspindelmaschine.

Es gibt eine klare Tendenz zu CNC-gesteuerten Mehrspindel-Drehautomaten

Hans-Jacob Kefferpütz: Es ist richtig, dass es Materialien gibt, für deren Bearbeitung der Mehrspindler ungeeignet ist. Aber ich glaube, das größte Handycap eines Mehrspindlers ist, dass man nur bei CNC-gesteuerten Mehrspindelautomaten variable Spindeldrehzahlen in allen Stationen hat. Es gibt Materialien gerade in der Automobilindustrie, die man nicht mehr formdrehen kann. Da muss man mit v=konstant CNC-gesteuert konturdrehen. Deshalb bin ich persönlich der Meinung, dass in den nächsten drei Jahren die kurvengesteuerten Mehrspindler von den CNC-gesteuerten verdrängt werden. Zusätzlichen Schub erhalten die CNC-gesteuerten Maschinen durch immer preiswertere und leistungsfähigere Steuerungen.

Helmut Pleyer: Es ist sehr wichtig, zwischen den CNC- und den kurvengesteuerten Mehrspindlern zu unterscheiden. Das sind zwei Welten. Man kann heute mit einem CNC-gesteuerten Mehrspindler an schwierige Materialien besser rangehen. 100%ige Lösungen gibt es aber auch hier nicht. Wir haben vor kurzem Titan bearbeitet. Eine Legierung, bei der der Span nicht brach. Ein CNC-Mehrspindler kann beispielsweise mit relativ wenig Aufwand mit einem kleinen Sägeblatt oder Fräser die Werkstückkontur in Längsrichtung einfräsen und somit beim nachfolgenden Konturdrehen einen Komma-Span erzeugen. Eine kurvengesteuerte Maschine könnte das nicht.

Klaus Wenker: Der von Herrn Kefferpütz angekündigte Siegeszug der CNC-Mehrspindelautomaten wird meiner Meinung nach von zwei Dingen abhängen. Erstens von einer hohen Verfügbarkeit. Die Maschinen müssen ihre hohen Stundensätze ja auch verdienen. Zweitens von der Bedienbarkeit. Auch komplexe Maschinen müssen einfach zu programmieren und bedienen sein, wenn sie sich im betrieblichen Alltag durchsetzen wollen.

Hat der kurvengesteuerte Mehrspindler noch Zukunft?

Helmut Pleyer: Meiner Meinung nach wird es auch in 10 Jahren noch genügend Teile für kurvengesteuerte Mehrspindler geben. Die Frage ist nur, wo diese Teile hergestellt werden. Ich glaube nicht, dass wir in ein paar Jahren noch einfache Messingteile in Deutschland produzieren.

Hans Jacob Kefferpütz: Gital wird auf der EMO im kommenden Jahr wahrscheinlich drei neue CNC-Mehrspindler vorstellen. Weiter sind wir fest davon überzeugt, dass im Jahr 2005 40 % unserer Maschinen voll CNC-gesteuert sind.

Egbert Kunze: Die Firma Schütte liefert zum jetzigen Zeitpunkt schon 40 % ihrer Drehautomaten voll CNC-gesteuert. Dieser Anteil soll auf 60 % steigen.

Andreas Fried, Fa. Index: Bei Index sind schon heute 80 % der Mehrspindelmaschinen CNC-gesteuert.

Klaus Heinrichs: Wir als Anwender gehen davon aus, in den kommenden Jahren etwa zu gleichen Teilen konventionell und NC-gesteuerte Maschinen anzuschaffen.

Welche anderen Bearbeitungsverfahren lassen sich auf dem Mehrspindler sinnvoll integrieren?

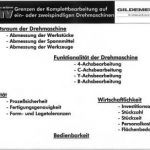

Klaus Wenker: Die Entwicklung hin zu immer komplexeren Teilen zieht aus meiner Sicht auch die Integration zusätzlicher Bearbeitungsverfahren in einer Maschine nach sich. Zum Drehen und Fräsen kommt das Lasern hinzu, das Schleifen und möglicherweise noch andere Verfahren. Die Anfänge davon sehen wir ja bereits heute. Ich glaube an den Siegeszug der Komplettbearbeitung, z . B. auf zweispindligen Drehzellen, in denen Teile sechsseitig komplett bearbeitet werden.

Peter Nagel: Auf unseren linearen Mehrspindlern realisieren wir Operationen wie Planschleifen und Abstechschleifen. Wir haben eine Maschine, auf der ein hartes Teil gefertigt wird. Das wird plangeschliffen und mit der Scheibe abgestochen.

Jürgen Walz, EMAG Maschinenfabrik GmbH: Wenn ein Teil typische Schleiftoleranzen von weniger als 5 mm erfordert, können diese in der Serienproduktion nur auf einer Schleifmaschine eingehalten werden.

Egbert Kunze: Wir sind uns, glaube ich, alle einig. Auch der beste und modernste CNC-Mehrspindelautomat wird auf dem heutigen Stand der Technik nicht zum Hartdrehen eingesetzt und auch nicht zur Trockenbearbeitung von Stahl.

Hans-Jacob Kefferpütz: Natürlich ist es ein Unterschied, ob man heute eine bestimmte Bearbeitungstechnologie anwenden kann oder ob dies auch wirtschaftlich sinnvoll ist. Beim Räumen würde ich heute nur das Taumelräumen anbieten. Schleifen, Hartdrehen und Lasern würde ich beim heutigen Stand der Technik auf dem Mehrspindler nicht anbieten.

Pleyer: Wir haben gerade eine CNC-Mehrspindel-Maschine ausgeliefert, auf der eine Verzahnung im Abwälzfräsen gefertigt wird.

Personalproblem: Es fehlen fähige Mitarbeiter

Peter Nagel: Ein großes Problem ist das hoch genaue Arbeiten in Überkopflage bei den konventionellen Mehrspindlern, besonders wenn es um langspanige oder abrasive Werkstoffe geht und Werkzeuge öfters nachgeschliffen werden müssen. Hierfür finden wir immer schwieriger die geeigneten Mitarbeiter. Erschwerend kommt die hohe Lautstärke bei den mechanischen Mehrspindlern hinzu. Hier haben unsere linearen Mehrspindler eindeutige Vorteile.

Christian Berger: Grundsätzlich lässt sich ein CNC-Mehrspindler bei vergleichbaren Werkstücken (einfache Drehteile) einfacher einrichten als ein kurvengesteuerter. Dieser Vorteil kommt leider für die Mitarbeiter nicht zum Tragen, da wir diese Maschine mit ihrem hohem Stundensatz für einfache Teile nicht am Markt verkaufen können. Deshalb kalkulieren wir in der Regel die schwierigen oder schwer zerspanbaren Teile über den CNC-Mehrspindler. Hierfür benötigen wir hoch qualifiziertes Personal.

Wir haben die Erfahrung gemacht, dass man dem Personalproblem nur mit einer eigenen Ausbildung begegnen kann. Aus diesem Grund bilden wir derzeit 115 Lehrlinge im Firmenverbund aus. Daneben zeichnet sich ein Trend ab, dass die Preise für CNC-Mehrspindler günstiger werden. Es gibt schon Hersteller, die den CNC-Mehrspindler zum gleichen Preis wie den kurvengesteuerten anbieten.

Verfügbarkeit und

Service entscheiden

über den Siegeszug

der CNC-Mehrspindler

Peter Nagel: Was den Service angeht, da hat die Zukunft schon begonnen. In unseren Maschinen ist ein internetfähiger Computer. Zudem wird jede nur erdenkliche Fehlermeldung als Klartextanzeige wiedergegeben. Ist beispielsweise ein Endschalter kaputt, so meldet die Maschine das; der Schalter muss dann nur noch ausgetauscht werden.

Klaus Wenker: Bei Gildemeister sprechen wir nicht von Teleservice, sondern von Netzservice. Das heißt, wir haben PC-basierte Steuerungen, „Intel inside und Windows onside“. Auf diese Weise kann der Maschinenbediener sich einloggen und sich zum Hotliner durchschalten. In Deutschland haben wir im Moment Hotliner-Plätze von 7.00 bis 20.00 Uhr besetzt. Unser Ziel ist es, auch in Japan und den USA Hotliner-Plätze zu schaffen. Bislang haben wir 230 weltweite Installationen für diesen Netzservice. Schon jetzt ist das Ganze eine riesige Investition. Nach einer genauen Auswertung aller in der Garantiezeit auftretenden Fehler haben wir eine entsprechende Sensorik für die Maschinen aufgebaut. Dadurch sind wir heute in der Lage, sehr viele Probleme kurzfristig ohne den üblichen Reiseaufwand zu beheben.

Klaus Heinrichs: Aus unserer Sicht als Anwender kann ich nur sagen: Mit unserem Hauptlieferanten Schütte sind wir in puncto Service sehr zufrieden. Es sind auch in der Regel gar nicht die Steuerungen, die Probleme machen, sondern eher die Peripheriegeräte. Da wäre es aus meiner Sicht sinnvoll, mehr Gleichteile zu verwenden, so dass beispielsweise eine Steuerungsleiste einfach ausgetauscht werden könnte.

Christian Berger: Bei neuen Maschinen sind wir generell mit dem Service zufrieden. Sehr viel schwieriger wird es bei den älteren Maschinen. Ist eine Maschine etwa fünf Jahre alt, dann gibt es schon erhebliche Probleme mit dem Service. Auf Ersatzteile warten wir dann durchaus drei bis vier Monate.

Sind vertikale Mehrspindler die Lösung zur Bearbeitung von Futterteilen?

Hans Jacob Kefferpütz: Bei den Futterteilen gibt es heute eher einen Trend, mehrere Ein- oder Zweispindler nebeneinander zu stellen und die Teile weiterzureichen.

Egbert Kunze: Für uns war bislang das Problem, dass es sich nicht lohnt, eine eigenständige Futtermaschine aufzulegen. Der Anteil dieses Maschinentyps an unserer Gesamtproduktion ist nie über 20 % hinausgekommen. Und diese 20 % teilen sich auch noch auf etliche Durchmesserbereiche auf. Dies war wirtschaftlich nur dadurch zu realisieren, dass die Futtermaschine sehr viele Gleichteile mit der Stangenmaschine hat. Ein eigenständiger Mehrspindler in diesem Bereich lohnt sich unserer Ansicht nach nicht.

Helmut Pleyer: Ich möchte da ein Stück weit widersprechen. Argumente, die häufig gegen die Mehrspindler vorgebracht werden, wie höhere Maschinenausfallzeiten, lassen sich durch entsprechende Überwachungseinrichtungen, die heute Stand der Technik sind, entscheidend begrenzen.

Christian Berger: Wir bearbeiten in großen Mengen Futterteile und haben hierzu eigene Produktionsmittel entwickelt. Die Produktivität, die wir mit diesen Maschinen erreichen, haben wir sonst weltweit nirgendwo gefunden. Grundsätzlich gibt es für solche Maschinen aufgrund der enormen Komplexität bislang nur einen geringen Markt, aber dieser Markt wächst.

Manfred Hekeler: Jede Maschine, über die hier gesprochen wird, hat ihre Berechtigung. Entscheidend ist doch herauszufinden, welche Bauart für den aktuellen Bedarfsfall am geeignetsten ist.

Christian Berger: Als Anwender muss ich berücksichtigen, dass der Vertikalmehrspindler von der Kostenseite wesentlich höher liegt. Allein die Spezialfutter verursachen Werkzeugkosten, die sich kaum an den Markt weitergeben lassen.

Jürgen Walz: Wenn man von einem vertikalen taktenden Mehrspindler mit vielen Spindeln ausgeht, kostet der schnell einen größeren Millionenbetrag. Dazu dauert das Umrüsten 3 bis 4 Tage, eine Zeit, in der die Maschine steht. Das alles fließt in die Stückkosten ein und macht die Maschine unwirtschaftlich.

Helmut Pleyer: Die Zeit, die zum Einrichten benötigt wird, ist bei einem vertikalen Mehrspindler auch nicht größer. Ich sehe das Problem auch eher bei den Spannmitteln.

Gerd Frech: Bei allen Überlegungen zur Ausbringung und Bearbeitungsgeschwindigkeit sollte man nicht vergessen, die gesamte Prozesskette zu betrachten. Der langsamste Prozessschritt gibt das Tempo vor.

Andreas Fried

Leiter Marketing Index Traub: „Auch in Zukunft wird es beim Einsatz von Drehmaschinen Philosophieunterschiede geben. Schon dadurch werden unterschiedliche Maschinenkonzepte weiterhin ihre Berechtigung haben. Der vertikale Mehrspindler von Index wird sich vielleicht in der bestehenden Form bewähren, vielleicht wird er sich auch zu einer kombinierten Rundtaktmaschine entwickeln, die nicht nur Zahnräder macht, sondern wirklich Dreh- und Rundtaktmaschine in sich vereinigt.“

Klaus Heinrichs

Technischer Geschäftsführer Heinrichs & Co. Schrauben-und Drehteilefabrik: „Ich als Anwender glaube an die Zukunft des CNC-Mehrspindlers. Wünschenswert wären für die Zukunft Maschinen, mit denen ich auch ohne groß-artige Sondereinrichtungen komplexere Teile, die dem Einspindler keine Probleme machen, herstellen kann.“

Hans-Jacob Kefferpütz

Gildemeister Italiana S.P.A.: „Schon in den nächsten Jahren werden die CNC-gesteuerten Mehrspindler die kurvengesteuerten Maschinen verdrängen. Diese Entwicklung wird entscheidend mit befördert durch Maschinensteuerungen, die immer preiswerter und gleichzeitig leistungsfähiger werden.“

Peter Nagel

Peter Nagel GmbH & Co. KG: „Das Problem, das wir heute haben, ist die zunehmende Komplexität der Teile. Um dem zu begegnen, haben wir einen Baukasten aufgelegt für unseren linearen CNC-Mehrspindler. Dieses Maschinenkonzept erlaubt auch die weitgehende Integration unterschiedlicher Bearbeitungstechnologien in der Maschine. Querbohrungen, Fräsen und Schleifen zum Beispiel lassen sich so in die Bearbeitungsfolge einbinden.“

Klaus Wenker

Geschäftsführer Gildemeister Drehmaschinen GmbH: „Die Akquisition von Gital untermauert, dass wir bei Gildemeister immer an die Zukunft der Mehrspindelautomaten geglaubt haben. Hauptentscheidungskriterien bei der Maschinenanschaffung sind Komplexität der Teile und Losgröße. In der Praxis allerdings ist die Frage nach der jeweils optimalen Maschine nicht so einfach zu beantworten. Eine Kriterienmatrix kann da wertvolle Hilfestellung leisten.“

Helmut Pleyer

Leiter Verkauf, Technik Werk Deizisau, Index Werke: „Vor vielen Jahren hat Index als erster CNC-Einspindler auf den Markt gebracht. Das wurde damals belächelt. Ich glaube, dass sich auch der vertikale Mehrspindler, der heute ungewöhnlich erscheint, für Futterteile in seinem Bereich etablieren wird.“

Gerd Frech

Produktionsplanung Getriebe, DaimlerChrysler: „Beim Futtermehrspindler verliert man immer zwei Spindeln. Eine zum Beladen und eine zum Wenden. Dies ist bei der Stangenmaschine nicht der Fall. Dort wird die Stange von hinten durchgeschoben, und im schlimmsten Fall geht eine Spindel verloren.“

Egbert Kunze

Technischer Berater Alfred H. Schütte Vertriebsgesellschaft mbH: „Die Genauigkeitsgrenzen haben sich stark zum Mehrspindler hin verschoben. Das gilt nicht nur für unsere Maschinen, sondern eigentlich für alle Hersteller. Maßnahmen wie vorgespannte Lagerungen, Stirn-Verzahnung und Korrekturmöglichkeiten mit elektronischen Hilfsmitteln haben den Genauigkeitsvorsprung des Einspindlers nahezu verschwinden lassen.“

Manfred Hekeler

Marketing und Kommunikation EMAG Maschinenfabrik GmbH: „In der Zeit von 1993 bis 1999 ist der Anteil der vertikalen Ein- und Zweispindler wertmäßig von 0 auf über 30 % aller Drehmaschinen gestiegen. Dazu tragen Mehrspindler laut Branchenstatistik kaum ein Zehntel bei, sind also Nischenprodukte.“

Christian Berger

Technische Kalkulationsleitung Fa. Alois Berger: „Der Mehr-spindler hat seine Grenzen, wenn die Komplexität der Bearbeitung und der Werkstoff bei gegebenem Arbeitsraum keinen einwandfreien Spänefall mehr gewährleisten.“

Jürgen Walz

Leiter neue Technologien EMAG: „Auch Anschaffungskosten, hohe Umrüstzeiten, technisch aufwendige und teure Sonderspannfutter sprechen gegen den breiten Einsatz vertikaler Mehrspindler nach dem Taktverfahren.“

Unsere Webinar-Empfehlung

Einen Vorgeschmack auf die EMO liefert der Webcast "Innovative Zerspanungslösungen". Ausgewählte Branchenspezialisten wie Schwäbische Werkzeugmaschinen (SW) und DVS Technology Group zeigen, welche Innovationen entlang der Prozesskette spanender Fertigung sie auf der EMO präsentieren…