Fertigungsprozesse im Werkzeug- und Formenbau oder der Luft- und Raumfahrttechnik lassen sich durch moderne Frästechnologien, wie HSC, (High Speed Cutting) deutlich wirtschaftlicher gestalten. Wirtschaftliche Vorteile können jedoch nur dann erreicht werden, wenn sowohl die eingesetzten Werkzeugmaschinen als auch die CNC-Steuerung höhere Bahnvorschübe im Vergleich zur herkömmlichen Bearbeitung beherrschen.

Schnelle, konturgenaue Maschinenbewegungen erfordern eine sehr präzise Steuerung der Beschleunigungs- und Abbremsvorgänge entlang einer programmierten Bahn. Die Steuerung muss dabei einen optimalen Mittelweg zwischen Bearbeitungszeit, Oberflächenqualität und geometrischer Genauigkeit ermöglichen. Die Bewegungsführung der CNC-Steuerung hat somit einen entscheidenden Einfluss auf die Optimierung von Bearbeitungszeiten bei gegebenen Anforderungen an die Genauigkeit und Oberflächengüte.

HSC im Formenbau stellt hohe Anforderungen

Die HSC-Technologie bietet viele neue Bearbeitungsmöglichkeiten für gehärtete und legierte Werkzeugstähle. Ein wesentlicher Vorteil der HSC-Technologie liegt in der Verteilung und Abfuhr der durch den Schneidprozess entstehenden Wärme. Durch hohe Schnittgeschwindigkeiten und Bahnvorschübe bei kleinen Spantiefen wird der Hauptanteil der Schnittwärme über die Späne abgeführt.

Die hohen Vorschubgeschwindigkeiten der HSC-Bearbeitung erfordern höhere Bahnbeschleunigungen an gekrümmten Werkstückkonturen. Damit geraten die mechatronischen Eigenschaften einer Werkzeugmaschine in den Fokus der Betrachtung. Steigen die Beschleunigungen der Vorschubantriebe, so werden größere Beschleunigungskräfte in die Struktur einer Werkzeugmaschine eingeleitet, und es steigt das Risiko einer Anregung von störenden Maschinenschwingungen, welche zu Einbußen in der Oberflächenqualität führen können. Die Steuerung benötigt daher eine Bewegungsführung, welche gleichzeitig die Bearbeitungszeit minimiert und eine optimierte Oberflächengüte unter Einhaltung vorgegebener Konturgenauigkeiten erreicht. Dabei muss die Steuerung sowohl den Herstellern als auch den Anwendern von Werkzeugmaschinen Möglichkeiten zur Optimierung der Bewegungsführung bieten.

Der Maschinenhersteller muss eine optimale Anpassung der Steuerung an die Eigenschaften der Maschine gewährleisten. Dazu ist es notwendig, dass die Steuerung ein klar gegliedertes Parametrierungskonzept für die Bewegungsführung und für die Regelkreise der Vorschubmotoren aufweist. Für jede Bearbeitungsaufgabe muss sichergestellt werden, dass auch bei hochdynamischen Bahnbewegungen keine Einbußen in der Werkstückoberfläche durch störende Maschinenschwingungen entstehen. Daher muss der Abgleich zwischen Steuerung und Maschine eine hohe Robustheit bezüglich der Bearbeitungsaufgabe gewährleisten.

Dem Maschinenbediener muss die Steuerung Möglichkeiten bieten, auftragsbezogene Anforderungen bezüglich Bearbeitungszeit und Werkstückgenauigkeit zu berücksichtigen. Bereits das erste Frästeil muss stimmen, ohne dass langwierige Vorversuche durchlaufen werden. Die Anforderungen müssen im NC-Programm definiert werden, um einen festen Bezug zu den Fertigungsaufträgen zu gewährleisten. Um darüber hinaus die Fertigungszeiten von Formen in einem akzeptablen Rahmen zu halten, werden Freiformflächen häufig mit Richtungsumkehr zwischen benachbarten Bahnen gefräst. Die Steuerung muss dabei reproduzierbare Werkzeugbahnen beim Anfahren von Konturelementen aus entgegengesetzten Richtungen erzeugen. Andernfalls ist mit Einbußen in der Oberflächenqualität zu rechnen.

Einfluss der Datenverarbeitung auf die Werkstückgenauigkeit

Das Fertigen eines Bauteils mit spanabhebenden Verfahren erfordert zahlreiche Zwischenschritte, in denen die Daten der CAD-Modellgeometrie in Werkzeugbahnen umgesetzt werden:

- CAD (Computer Aided Design): Die Werkstückkontur wird üblicherweise mit NURBS abgebildet (Non uniform rational B-Splines). Mit NURBS lassen sich Freiformflächen mathematisch beschreiben.

- CAM (Computer Aided Manufacturing): Die Werkzeugbahnen werden punktweise unter Berücksichtigung der Frässtrategie und Werkzeugkorrekturen aus der CAD-Geometrie berechnet. Der voreingestellte Sehnenfehler (Modellgenauigkeit) bestimmt dabei den Abstand der Punkte.

- CNC (Computerized Numerical Control): Das NC-Programm wird punktweise in Achsbewegungen und Geschwindigkeitsprofile umgewandelt. Dabei werden Vorgaben zur Bahntoleranz berücksichtigt. Um hohe Oberflächengüten zu erreichen, müssen benachbarte Fräsbahnen deutlich kleiner als die definierten Bahntoleranzen bleiben.

- Mechatronik: Die Achsbewegungen liegen im festen Zeitraster als Soll- und Istbewegungen vor und werden über die Maschinengeometrie in Werkzeug- bzw. Werkstückbewegungen umgesetzt. Schleppfehler der Vorschubachsen, Abweichungen von der Sollgeometrie der Maschine, thermische Einflüsse und Schwingungen in Gestell und Antrieben können die Werkstückgenauigkeit einschränken.

Im Hinblick auf die Optimierung von Bearbeitungszeiten, Oberflächenqualität und Werkstückgenauigkeit ergeben sich folgende Kernanforderungen für CNC-Steuerungen:

- Wirkungsvolle Kontrolle der Konturtoleranzen,

- Hohe Reproduzierbarkeit in benachbarten Bahnen mit Richtungsumkehr,

- Effektive Vermeidung von Schwingungen bei hochdynamischen Bewegungen.

Wirkungsvolle Kontrolle der Konturtoleranzen

NC-Programme für Freiformflächen bestehen nach der Programmerstellung im CAM-System in der Regel aus einfachen Liniensätzen. Heidenhain Steuerungen glätten automatisch die Kontur, wodurch das Werkzeug kontinuierlich auf der Werkstückoberfläche verfährt. Gesteuert wird die automatische Glättung über eine interne Funktion zur Kontrolle der Konturabweichungen. Dabei kann der Anwender die zulässigen Konturabweichungen mit dem Zyklus 32 definieren. Als Grundeinstellung wird die voreingestellte Konturtoleranz verwendet, die der Maschinenhersteller in einem Maschinenparameter in der Steuerung festlegt (typisch 0,01 – 0,02 mm). Zusätzlich wirkt die Toleranz auch bei Verfahrbewegungen auf programmierten Kreisbögen.

Die Abweichung zum Modell kann bei Freiformflächen im ungünstigsten Fall aus der Summe der eingestellten Konturtoleranz und dem im CAM-System eingestellten Sehnenfehler bestehen. Das Ergebnis am Werkstück hängt schließlich von den Gesamteigenschaften der Maschine und von den eingestellten Werten für Ruck und Beschleunigung der Vorschubachsen ab. Die Bewegungsführung der iTNC 530 erreicht eine Glättung des Rucks, wobei die vorgegebene Konturtoleranz auch bei starken Änderungen der Bahngeschwindigkeit eingehalten wird. Durch Wahl entsprechender Toleranzvorgaben lassen sich Fertigungszeiten verkürzen.

Effektive Vermeidung von Schwingungen

Die für die HSC-Frästechnologie benötigten Vorschubgeschwindigkeiten stellen CNC-Steuerungen von Werkzeugmaschinen vor eine große Herausforderung. Kurze Bearbeitungszeiten lassen sich nur erzielen, wenn ein hoher mittlerer Bahnvorschub erreicht wird. An engen Radien der Fräsbahnen muss die Geschwindigkeit jedoch drastisch reduziert werden, um Bahnabweichungen innerhalb des zulässigen Toleranzbandes zu halten. Durch die Beschleunigungs- und Abbremsmanöver können darüber hinaus Gestellschwingungen entstehen, welche die Werkstückoberfläche negativ beeinträchtigen.

In der Bewegungsführung von Heidenhain Steuerungen werden Ruck und Beschleunigung geglättet. Dadurch können Maschinenschwingungen sehr wirksam unterdrückt werden. Falls erforderlich, verringert die Steuerung den programmierten Vorschub automatisch, um die Anregung von Schwingungen auf ein Minimum zu reduzieren. Durch die effektive Vermeidung von Maschinenschwingungen lässt sich ein NC-Programm mit sehr hoher Geschwindigkeit abarbeiten, wodurch deutliche Vorteile in Bezug auf die Fertigungszeiten entstehen.

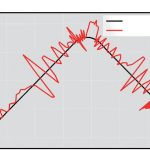

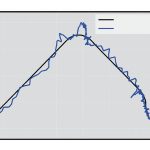

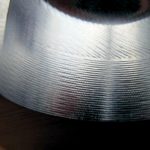

Abb. 2 zeigt die Istbewegungen einer Werkzeugmaschine bei Vorgabe einer zweidimensionalen Kontur. Ohne eine Glättung des Rucks werden Schwingungen in den Beschleunigungsphasen der Maschine angeregt (Abb. 2A). Über die Bewegungsführung der eingesetzten Heidenhain iTNC 530 lassen sich Schwingungen effektiv vermeiden (Abb. 2B). Auf der in Bild 3 dargestellten Werkstückoberfläche werden die Vorteile der Bewegungsführung von Heidenhain Steuerungen noch einmal besonders deutlich. Die Bahnbewegung entlang des dargestellten Kreissegments erfordert in jedem Punkt eine Anpassung der Achsbeschleunigungen, wodurch im Regelfall Maschinenschwingungen angeregt werden (Abb 3A). Über die Glättung des Rucks lässt sich mit der iTNC 530 eine hohe Oberflächenqualität ohne Auswirkungen von störenden Schwingungen erzielen (Abb. 3B).

Zusammenfassung

Fertigungsprozesse im Formenbau und in der Luft- und Raumfahrttechnik werden maßgeblich durch die HSC-Frästechnologie bestimmt. Die benötigten Vorschubgeschwindigkeiten stellen CNC-Steuerungen von Werkzeugmaschinen vor eine große Herausforderung. Im Zielkonflikt zwischen Bearbeitungszeiten, Konturgenauigkeiten und Oberflächengüte stellt die Heidenhain Steuerung iTNC 530 sicher, dass gewählte Präferenzen eingehalten werden. Dazu werden die Bahnbewegungen so geplant, dass Maschinenschwingungen vermieden, Genauigkeitsanforderungen eingehalten und Bearbeitungszeiten minimiert werden.

Darüber hinaus erreicht die iTNC 530 eine hohe Reproduzierbarkeit auf benachbarten Fräsbahnen, so dass auch höchste Ansprüche an die Oberflächengüte über ein zeiteffektives Abzeilen mit Richtungsumkehr umsetzbar sind. In der Abstimmung zwischen Steuerung, Antrieben und Maschinengestell setzt die iTNC 530 Maßstäbe. Auf diese Weise lässt sich in einem breiten Bauteilspektrum bereits ab dem ersten Teil akzeptable Qualität fertigen.