Die deutsche Industrie muss ihre Prozesse ständig weiter optimieren, um international wettbewerbsfähig zu bleiben. Das erfordert eine ganzheitliche Betrachtung der Prozesse und bildet die Voraussetzung für Industrie 4.0. Eine konsequent weiterentwickelte Systemlandschaft erschließt ungenutzte Ressourcen. Tool Lifecycle Management (TLM) bildet dabei das notwendige Bindeglied zwischen technischem und kaufmännischen Bereich.

▶

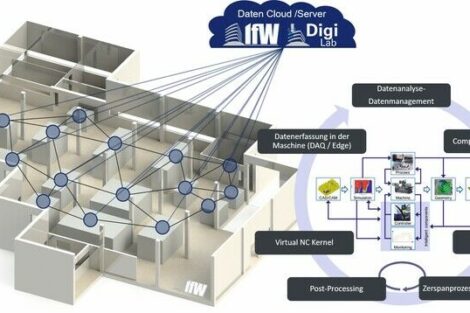

Alles kommuniziert untereinander: Im „Internet of Things“ treten mit Sensoren und Aktuatoren ausgerüstete Komponenten, eingebettet in physische Systeme („cyber physical systems“), via Internet miteinander in Kontakt. In Zukunft wird es entscheidend sein, wer in der gigantischen Datenmenge versteckte Muster, unbekannte Korrelationen und weitere nützliche Informationen findet. Ihre sinnvolle Aufbereitung ist Aufgabe der „Big Data Analytics“.

Das Internet ermöglicht es außerdem, Software als stets aktuellen Service bereitzustellen („Software as a Service“), der sich wechselnden Nutzeranforderungen anpasst. Solche „Cloud based Services“ können auch in privaten, also unternehmenseigenen Clouds oder in beliebigen Mischformen mit öffentlichen Clouds liegen.

Nach wie vor bieten die Prozesse in der Fertigungsindustrie ein großes Potenzial, den Kapitaleinsatz weiter zu reduzieren und gleichzeitig die Produktivität zu erhöhen. Im Wesentlichen sind es fünf Bereiche:

- Mehr und bessere Eingangsdaten für die Konstruktion verbessern die Produktivität in der Planungsphase. Mangelndes Wissen über Werkstoffe, Dimensionierung und Verarbeitung führt zu überdimensionierten, nicht optimal zu fertigenden Komponenten. Durch Sammeln und Auswerten von Daten aus dem Fertigungsprozess lässt sich diese Lücke schließen.

- Die Laufzeiten von Maschinen und Produktionsanlagen, wie sie für Einzel- und Lohnfertiger typisch sind, liegen häufig nur um die 50 Prozent. Beispiele aus der Praxis, wie dem TDM-Anwender Norbert Kempf GmbH, zeigen, dass durch eine Digitalisierung und optimierte Abstimmung des Prozesses selbst bei häufig wechselnden Teilen Auslastungsgrade von über 90 Prozent erreichbar sind.

- Maximal ein Drittel der eingesetzten Energie dient der direkten Herstellung eines Bauteils. Den Rest verbrauchen vor allem Pumpen und Kühlung. Untersuchungen des Instituts für Produktionsmanagement, Technologie und Werkzeugmaschinen (PTW) der TU Darmstadt kamen sogar auf nur etwa 20 Prozent für die Zerspanungsarbeit. Forschungsprojekte wie Maxiem (Maximierung der Energieeffizienz von Werkzeugmaschinen), an dem das PTW maßgeblich beteiligt ist, zeigen Einsparpotenziale von bis zu 50 Prozent.

- Weitgehend ungenutzt bleiben Wissen und Erfahrung der Mitarbeiter. Eine bessere Erfassung würde helfen, den Grad der Automatisierung zu steigern und die Mitarbeiter für wertschöpfendere Tätigkeiten einzusetzen.

- In vielen Unternehmen fallen schon heute große Mengen Daten an. Bisher werden sie kaum gespeichert und noch seltener analysiert. In diesen Daten schlummert Potenzial zur Verbesserung und Vorhersage von Prozessen und Ereignissen.

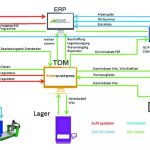

TDM Systems entwickelt das Tool Data Management zu einem Tool Lifecycle Management (TLM) weiter. Zwischen technischem und kaufmännischem bzw. planerischen Bereich ist es als Bindeglied prädestiniert. Schon heute managed TDM Daten, die in der Enterprise Ressource Planning (ERP) bis hin zur Maschinensteuerung wichtige Prozesse unterstützen. Enge, langjährige Partnerschaften zu Systemanbietern von ERP, CAD-CAM und MES/FMS-Systemen ermöglichen die Integration der Software in nahezu jedes Systemumfeld eines zerspanenden Unternehmens, denn Kommunikation ist alles.

Den Beweis liefert das „Industrie 4.0 Collaboration Lab“ am Karlsruher Institut für Technologie (KIT). Dort entstand eine Testlandschaft, die es vor allem dem Mittelstand erlaubt, sich praxisnah mit Industrie 4.0 auseinanderzusetzen. Das TLM steht quasi im Daten-Zentrum. Es bezieht aus dem CAD/CAM-System Werkzeuglisten und liefert Geometrie- und Technologiedaten sowie Verfügbarkeiten von Werkzeugen zurück. Über das Manufacturing Execution System (MES) bekommt es Auftragsdaten aus dem ERP und kalkuliert auf Basis des NC-Programms und der zu produzierenden Stückzahl den Werkzeugbedarf. Werkzeuglisten, gekoppelt an das NC-Programm, unterstützen das Vorbereiten der Werkzeuge im Werkzeuglager. Soll- und Offsetdaten sowie Abmessungen dienen einer optimalen Voreinstellung der Werkzeuge. Schließlich liefert es Artikelstammdaten sowie Daten für Beschaffung, Lagerbewegungen, Wareneingang und Reparaturen an das ERP-System.

In Zukunft werden Daten, die während der Bearbeitung entstehen, direkt von der Maschine an TDM übertragen. Dies ermöglicht eine neue, umfassende Datenbasis für neue Analytic-Verfahren und einen gezielten KVP.

Digitales Wissen über das Produkt

Während heute das digitale Produkt im Mittelpunkt steht, gekennzeichnet durch Größe, Form und Abmessungen, wird es morgen das digitale Wissen über das Produkt sein. Die Frage lautet, wie und wann ein Produkt verwendet wird? Die Daten werden zum Kern der Vernetzung und Software zum Nervensystem der Digitalisierung.

Die Vorteile: Ein fertigungsgerecht optimal konstruiertes Bauteil bildet die Basis für eine kostengünstige Produktion. Ein solch optimiertes Bauteil verbessert die Offline-NC-Programmierung im CAM. Die benötigten Werkzeuge werden über das ERP-System beschafft. Das sichert den Bestand und verringert die Kapitalbindung, da Überbestände vermieden werden. Die Durchlaufzeiten einzelner Aufträge lassen sich im MES abhängig von anderen Aufträgen, Maschinenauslastung und Ressourcen optimieren.

Benötigte Werkzeuge stehen zum richtigen Zeitpunkt, am richtigen Ort und in ausreichender Menge unter Berücksichtigung der Restlaufzeiten zur Verfügung. Auch das verringert die Kapitalbindung. Die Datenintegration am Werkzeug-Voreinstellplatz sorgt für durchgängige, nachvollziehbare Prozesse. Der insgesamt optimierte Werkzeugeinsatz vermeidet Stillstandzeiten der Maschinen und erhöht die Prozesssicherheit. Die erfassten Daten aus dem Prozess dienen der Analyse und permanenten Optimierung des Gesamtprozesses.

Produktivität steigern, Kosten optimieren

Ein Tool Lifecycle Management stellt alle benötigten digitalen Werkzeugdaten, das Knowhow und 3D-Grafiken zur Verfügung, um eine Fertigung durchgängig virtuell planen zu können. Produktivitätssteigerungen und Kostensenkungen resultieren dabei aus drei Faktoren: Der durchgängige Werkzeugdatenfluss ermöglicht einen effizienteren Gesamtprozess. Ein optimierter Prozess führt zu längeren Maschinenlaufzeiten. Durch eine geringere Werkzeugvielfalt und weniger Lagerkosten lassen sich die Werkzeugkosten insgesamt um bis zu 30 Prozent senken.

TDM Systems GmbH

Der Autor

Peter Schneck, Geschäftsführer, TDM Systems GmbH.

Unsere Webinar-Empfehlung

Einen Vorgeschmack auf die EMO liefert der Webcast "Innovative Zerspanungslösungen". Ausgewählte Branchenspezialisten wie Schwäbische Werkzeugmaschinen (SW) und DVS Technology Group zeigen, welche Innovationen entlang der Prozesskette spanender Fertigung sie auf der EMO präsentieren…